生产精细化管理专题培训方案

培训目标

通过本次系统性培训,使参训学员能够:

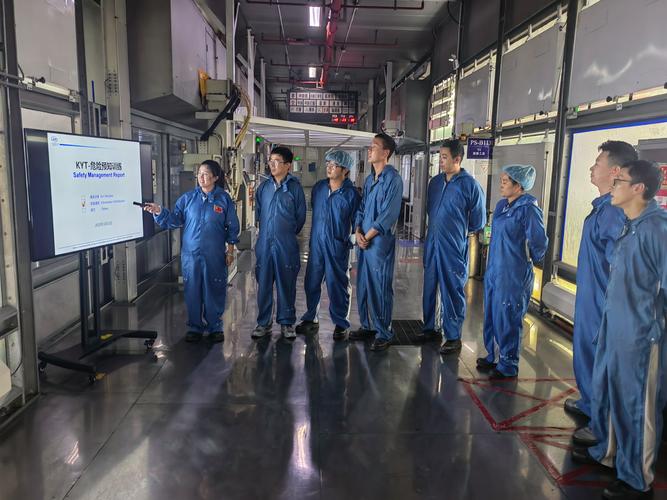

(图片来源网络,侵删)

-

认知层面:

- 深刻理解生产精细化管理(Lean Production)的核心理念、起源与发展。

- 掌握精益生产与粗放式生产的本质区别。

- 树立“消除浪费、持续改善”的精益思维。

-

技能层面:

- 熟练识别生产现场中的“八大浪费”。

- 掌握并应用精益生产的核心工具,如5S/6S管理、价值流图、标准化作业、快速换模、看板管理等。

- 学会如何运用根本原因分析(如“5个为什么”)解决生产问题。

- 能够初步绘制和优化价值流图。

-

应用层面:

- 能够将精益工具和思维应用于实际工作岗位,提升工作效率和质量。

- 能够组织和参与生产现场的持续改善(Kaizen)活动。

- 为在企业内部推动和深化精细化管理奠定基础。

培训对象

- 生产车间主任、班组长、一线骨干员工

- 生产计划、工艺、质量、设备等部门的工程师及主管

- 对生产管理感兴趣的其他相关人员

培训时长

- 建议 2-3天(可根据企业实际情况和培训深度进行调整,例如每天6小时,共12-18小时)。

培训方式

- 理论讲授: 系统讲解精益管理的核心概念和工具。

- 案例分析: 结合国内外知名企业的成功与失败案例进行剖析。

- 视频教学: 播放精益生产实践的视频,增强直观感受。

- 小组讨论: 针对特定问题进行分组研讨,激发思考。

- 实战演练: 模拟现场,进行价值流图绘制、5S模拟等活动。

- 现场观摩(可选): 组织到优秀企业或公司内部优秀产线进行实地学习。

培训大纲(3天版)

第一天:认知篇 - 精益生产的思维基石

| 时间段 | 模块 | 培训方式 | |

|---|---|---|---|

| 上午 | 精细化管理概述 | 什么是生产精细化管理? 从“粗放”到“精益”的必然性(市场、成本、质量压力) 精益生产的核心思想:以客户价值为导向,彻底消除浪费 精益生产的起源与发展(丰田生产方式TPS简介) 精益生产与工业4.0、智能制造的关系 |

理论讲授、案例分析 |

| 识别浪费 - 精益的起点 | 什么是“价值”? 八大浪费的深度识别与案例解析: - 等待浪费、搬运浪费、不良品浪费、动作浪费、加工过剩浪费、库存浪费、过量生产浪费、人才浪费 如何发现身边的浪费?(小组讨论:分享自己岗位上的浪费现象) |

理论讲授、小组讨论、图片/视频分析 | |

| 下午 | 5S/6S现场管理 - 精益的基石 | 5S的定义与起源(整理、整顿、清扫、清洁、素养) 6S(增加安全) 各“S”的具体实施方法、标准和工具(红牌作战、定置管理、目视化等) 5S推行的常见误区与成功关键 实战演练: 模拟车间5S改善活动 |

理论讲授、案例分析、实战演练 |

| 标准化作业 - 消除变异 | 什么是标准化作业? 标准化作业的三大要素:节拍时间、作业顺序、标准在制品 标准化作业的目的与作用(稳定质量、培训新人、改善基准) 如何制定和维护一份有效的标准作业指导书 |

理论讲授、案例展示 |

第二天:工具篇 - 精益生产的武器库

| 时间段 | 模块 | 培训方式 | |

|---|---|---|---|

| 上午 | 价值流图分析 - 精益的导航图 | 什么是价值流? 价值流图的符号系统(信息流、物流、数据框等) VSM绘制实战: 以公司某产品为例,分组绘制当前状态图 如何从当前状态图中发现浪费和瓶颈 设定未来状态图并规划改善路径 |

理论讲授、小组实战演练、讲师辅导 |

| 看板管理 - 拉动式生产的信号 | 推动式 vs. 拉动式生产系统 看板的种类与功能(生产看板、取料看板、信号看板) 看板的使用规则与“六大原则” 看板在不同场景下的应用(生产线、仓库、物料配送) |

理论讲授、案例分析、模拟游戏 | |

| 下午 | 快速换模 - 增加柔性 | 什么是换模?什么是SMED(Single Minute Exchange of Die) SMED的四个阶段:区分内外部作业、将内部作业转为外部、优化内部作业、简化与标准化 SMED实施案例分享 |

理论讲授、视频教学 |

| 全员生产维护 - 设备是精益的保障 | TPM的核心理念:全员参与,预防为主 设备的六大损失(故障、调整、停机、减速、启动不良、不良品) “自主保养”的七大步骤 TPM与精益生产的协同作用 |

理论讲授、案例分析 |

第三天:实践篇 - 持续改善与文化塑造

| 时间段 | 模块 | 培训方式 | |

|---|---|---|---|

| 上午 | 持续改善 - Kaizen精神 | Kaizen的定义与核心理念(小步快跑,持续改进) 改善提案制度的建立与推行 PDCA循环(计划-执行-检查-处理)在改善活动中的应用 根本原因分析工具: “5个为什么”分析法、鱼骨图 |

理论讲授、小组演练(用5Why分析一个实际问题) |

| 防错法 - 从源头杜绝错误 | 防错法的起源与思想( Poka-Yoke) 防错的三大原则:让错误不可能发生、让错误发生时能被发现、让错误发生时自动停止 常见的防错装置与方法(清单、报警、互锁、定位等) 案例分享:生活中的防错设计 |

理论讲授、案例分析、小组讨论 | |

| 下午 | 模块十一:精益项目推行与变革管理 | 如何选择精益改善项目(优先级矩阵) 精益项目团队的组建与职责 精益项目实施的步骤:现状分析 -> 目标设定 -> 方案制定 -> 实施验证 -> 标准化推广 推动精益变革中的常见阻力与应对策略(领导支持、全员参与、文化塑造) |

理论讲授、案例分享 |

| 模块十二:行动计划与Q&A | 回顾本次培训的核心知识点 行动计划制定: 学员分组,结合自身岗位,制定一份具体的精益改善行动计划 小组行动计划分享与点评 自由提问与交流 |

小组讨论、成果分享、总结 |

培训考核与评估

- 过程考核: 课堂参与度、小组讨论表现、实战演练完成情况。

- 结果考核:

- 理论测试: 培训结束后进行闭卷或开卷考试,检验理论知识掌握程度。

- 改善提案: 培训后1个月内,每位学员需提交一份基于本次培训的岗位改善提案,并作为后续跟踪的依据。

- 培训效果评估:

- 一级评估(反应层): 培训结束后,填写《培训满意度调查表》。

- 二级评估(学习层): 通过理论测试和改善提案评估学习效果。

- 三级评估(行为层): 培训后3-6个月,通过主管访谈、现场观察等方式,评估学员在工作中应用精益工具的行为改变。

- 四级评估(结果层): 评估关键绩效指标的变化,如生产效率提升、库存周转率提高、不良品率下降等。

后续跟进建议

- 成立精益推进办公室: 设立专职或兼职人员,负责精益文化的推广、项目的跟进和成果的固化。

- 建立内部讲师团队: 培养一批内部精益专家,持续进行内部培训和辅导。

- 定期举办改善成果发布会: 营造持续改善的氛围,表彰优秀团队和个人。

- 将精益指标纳入绩效考核: 引导员工将精益思维融入日常工作。

(图片来源网络,侵删)