《5S现场管理实战》培训课件

幻灯片 1: 封面页

打造卓越现场:5S管理实战培训 从“混乱”到“有序”,从“优秀”到“卓越”的第一步

公司Logo

讲师: [您的姓名/部门]

日期: [培训日期]

幻灯片 2: 议程

今日培训议程**

- 破冰与导入: 我们为何需要5S?

- 5S的起源与核心理念: 什么是5S?

- 5S详解(上): 整理、整顿

- 5S详解(下): 清扫、清洁、素养

- 5S的推行步骤与方法: 如何成功实施?

- 5S的目视化管理: 让标准看得见

- 案例分享与讨论: 他山之石,可以攻玉

- 行动计划: 我们如何开始?

- 总结与Q&A

幻灯片 3: 第一部分:破冰与导入

我们为何需要5S?**

[配图:一张杂乱无章的工厂/办公室照片 vs. 一张井然有序的工厂/办公室照片]

-

问题思考:

- 您在工作中是否遇到过以下场景?

- 急需的工具/文件,却怎么也找不到?(浪费时间)

- 设备周围满是油污和灰尘,导致故障频发?(浪费成本)

- 通道被物品堵塞,存在安全隐患?(威胁安全)

- 新员工入职,不知如何开始工作?(影响效率和士气)

- 您在工作中是否遇到过以下场景?

-

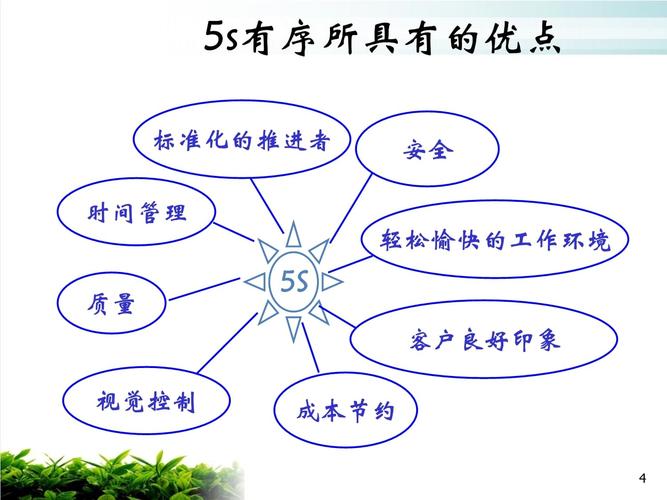

5S的价值:

(图片来源网络,侵删)

(图片来源网络,侵删)- 降本增效: 减少浪费,提高生产力。

- 保障安全: 创造一个无事故的工作环境。

- 提升质量: 标准化的环境是质量的基石。

- 塑造形象: 展示企业良好风貌,增强客户信心。

- 提升士气: 干净、整洁、有序的工作环境让人心情舒畅。

5S不是“大扫除”,而是一种管理哲学和思维方式。

幻灯片 4: 第二部分:5S的起源与核心理念

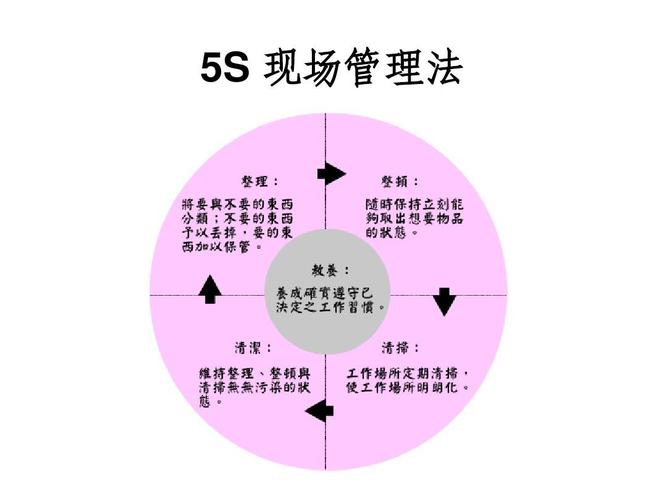

什么是5S?**

-

起源:

- 起源于日本,是丰田生产方式(TPS)的五大支柱之一。

- 最初用于制造业,现已成为各行各业通用的现场管理工具。

-

名称由来:

日文罗马音的五个单词首字母。

-

核心理念:

- 以人为本: 通过改善环境,激发员工的积极性和创造力。

- 目视化: 让问题和异常“看得见”。

- 标准化: 将最佳实践固化为标准,并持续遵守。

- 持续改进: 5S是一个循环往复、永无止境的过程。

[配图:一个循环上升的PDCA/SDCA图,展示5S的持续改进本质]

幻灯片 5: 第三部分:5S详解(一)- 整理

S1:整理 - 区分要与不要,只留下必要的**

-

定义: 对工作场所进行全面检查,区分“必要物品”和“不必要物品”,并将“不必要物品”清除出现场。

-

目的:

- 腾出宝贵的空间。

- 防止误用、误送。

- 营造清爽的工作环境。

-

关键问题(“三问”):

- 这是什么?

- 它有必要吗?

- 它的使用频率是多少?

-

处理方法(“一留、二弃、三移”):

- 留: 经常使用(如每日/每周) → 放在工作区。

- 弃: 不再使用或损坏 → 坚决丢弃或报废。

- 移: 偶尔使用(如每月/每季) → 放入 storage 储存区。

-

常见误区: “总觉得以后可能用得上”。

幻灯片 6: 第三部分:5S详解(二)- 整顿

S2:整顿 - 科学布局,取用快捷**

-

定义: 将“必要物品”按规定位置、定量整齐摆放,并进行清晰标识,以便任何人都能在最短时间内找到、取用、归位。

-

目的:

- 快速取放,减少寻找时间(“30秒内找到所需物品”)。

- 消除混放、错放现象。

- 创造一目了然的秩序。

-

核心原则:

- 三定原则:

- 定点: 规定物品放置的位置。

- 定量: 规定物品放置的数量。

- 定容: 规定物品放置的容器(如彩色胶框、影子板)。

- 目视化: 任何人都无需询问就能知道物品的位置和状态。

- 三定原则:

-

工具:

- 定位线、色标管理、标签、看板、影子板。

[配图:工具板上有工具轮廓的“影子板”,物品定位线,货架标签等]

幻灯片 7: 第三部分:5S详解(三)- 清扫

S3:清扫 - 清除垃圾,美化环境**

-

定义: 将工作场所内看得见和看不见的地方都清扫干净,并检查发现设备、环境的异常点。

-

目的:

- 保持工作环境干净、整洁。

- 稳定产品质量(灰尘是质量的天敌)。

- 点检: 在清扫过程中“点检”设备,实现“清扫即点检”。

-

清扫不仅仅是“打扫”:

- 第一步: 打扫卫生,清除污垢。

- 第二步: 识别污染源(如漏油、漏水),并采取措施解决。

- 第三步: 检查设备、工具、物料是否有损坏或异常。

-

责任到人: 建立“区域清扫责任制”,将清扫区域分配给具体人员。

幻灯片 8: 第三部分:5S详解(四)- 清洁

S4:清洁 - 制度化,维持成果**

-

定义: 将整理、整顿、清扫的成果制度化、标准化,并维持下去。

-

目的:

- 巩固前3S的成果,使其“标准化”。

- 是5S得以持续的关键。

-

如何做清洁:

- 制定标准: 制定《5S检查标准》、《区域责任制》、《物品定置标准》等文件。

- 可视化: 将标准张贴在现场,让所有人都知道。

- 检查与考核: 定期进行5S检查,并与绩效挂钩。

- 持续改进: 对检查中发现的问题进行记录、分析和改进。

-

“清洁”的精髓: 标准化,让成功的方法可以被复制和传承。

幻灯片 9: 第三部分:5S详解(五)- 素养

S5:素养 - 养成习惯,形成文化**

-

定义: 要求员工遵守公司的规章制度,养成良好的工作习惯,营造“人人参与、自觉遵守”的文化氛围。

-

目的:

- 提升“人的品质”,养成积极主动的习惯。

- 实现“全员参与”,变“要我做”为“我要做”。

- 是5S活动的最高境界和最终目标。

-

如何培养素养:

- 持续培训: 定期进行5S知识培训。

- 领导垂范: 管理者带头遵守5S规范。

- 建立激励机制: 对优秀的5S实践者进行表彰和奖励。

- 营造氛围: 通过看板、竞赛、活动等方式,让5S深入人心。

[配图:一个员工自觉将用完的椅子推回原位的照片]

幻灯片 10: 第四部分:5S的推行步骤与方法

如何成功实施5S?**

[配图:一个阶梯式或流程图]

-

第一步:成立推行组织

成立5S推行委员会,明确职责分工(高层支持、专人负责)。

-

第二步:制定推行计划

- 设定明确的目标(如6个月内,现场A区达到5S标准)。

- 制定详细的实施时间表和路线图。

-

第三步:宣传与培训

- 全员动员,理解5S的意义和方法。

- 对推行骨干进行深入培训。

-

第四步:选择试点区域

- 选择一个易于管理、见效快的区域作为试点。

- 集中资源,做出样板,树立信心。

-

第五步:全面实施

- 总结试点经验,制定全公司标准。

- 按照“整理→整顿→清扫→清洁→素养”的顺序全面推行。

-

第六步:检查、评比与激励

- 建立日常检查和定期审核制度。

- 开展评比活动,公布结果,奖优罚劣。

-

第七步:持续改进

- 将5S融入日常管理,形成PDCA循环。

- 不断挑战更高的标准。

幻灯片 11: 第五部分:5S的目视化管理

让标准看得见**

-

定义: 利用形象化、透明化、标准化的信息,让任何人都能快速判断现场状态、正常与否的管理方法。

-

目视化管理是5S的灵魂。

-

常见工具:

- 颜色管理: 红色(警告/不合格)、绿色(安全/合格)、黄色(待处理/警示)。

- 区域线: 黄色实线(工作区)、黄色虚线(通道/暂存区)、红色斑马线(危险/消防区)。

- 状态标识: “合格”、“待检”、“维修中”。

- 看板管理: 展示生产数据、5S评比结果、优秀事迹等。

- 照片比对: “改善前”与“改善后”的照片对比。

[配图:包含各种目视化元素的现场照片,如彩色区域线、状态标签、看板等]

幻灯片 12: 第六部分:案例分享与讨论

他山之石,可以攻玉**

-

丰田汽车

- 做法: 将5S作为生产方式的基础,员工每天进行“班前5分钟5S”,任何异常都能被立即发现。

- 效果: 实现了“零缺陷”、“零故障”的神话。

-

某电子厂组装线

- 问题: 工具、物料随意摆放,寻找时间长,错装漏装多。

- 改善: 实施“整顿”,为每个工具和物料设定固定位置,并使用影子板。

- 效果: 单工位效率提升15%,产品不良率下降30%。

-

互动讨论:

- 请结合您自己的工作区域,思考:

- 在“整理”方面,我们有哪些可以清除的“不必要物品”?

- 在“整顿”方面,我们有哪些物品可以更好地定位和标识?

- 推行5S,我们可能会遇到哪些阻力?如何克服?

- 请结合您自己的工作区域,思考:

幻灯片 13: 第七部分:行动计划

我们如何开始?**

-

分组讨论(15分钟):

- 任务: 选择我们身边的某一个具体区域(如:仓库一角、办公桌面、文件柜、设备周围)。

- 要求:

- 应用今天所学的5S知识,制定一份该区域的《5S改善行动计划》。

- 计划需包含:现状描述、目标、具体改善措施(S1-S5)、负责人、完成时限。

-

小组分享(每组3分钟):

每组派代表上台分享你们的行动计划。

讲师点评与总结。

幻灯片 14: 第八部分:总结与Q&A

*

- 5S是一种管理哲学,而非简单的打扫卫生。

- 5S的核心是“素养”,目标是形成全员参与的文化。

- 5S是所有改善活动的基础,是通往卓越运营的必经之路。

- 成功的关键在于:领导重视、全员参与、持续坚持。

[配图:一个简洁的5S循环图,并附上“始于素养,终于素养”的标语]

幻灯片 15: Q&A

提问与交流**

感谢聆听!

联系方式: [您的邮箱/分机]

讲师备注/培训师手册 (内部使用)

-

时间控制:

- 破冰与导入 (10分钟)

- 5S详解 (60分钟,每个S约12分钟)

- 推行步骤与目视化 (15分钟)

- 案例与讨论 (30分钟)

- 行动计划 (20分钟)

- 总结与Q&A (15分钟)

- 总计:约150分钟 (2.5小时),可根据实际情况调整。

-

互动技巧:

- 在讲解每个S时,多提问,引导学员思考自己工作中的例子。

- 案例分享时,选择与学员行业相关的案例,增加代入感。

- 行动计划环节是关键,要让学员“动”起来,将理论转化为实际方案,准备好白板、马克笔、便签纸等物料。

-

物料准备:

- 投影仪、电脑、激光笔。

- 白板或翻页纸、马克笔。

- 为学员准备5S手册或讲义。

- 拍摄一些公司内部的“改善前”照片(注意隐私和合规),在讨论环节使用,效果更佳。