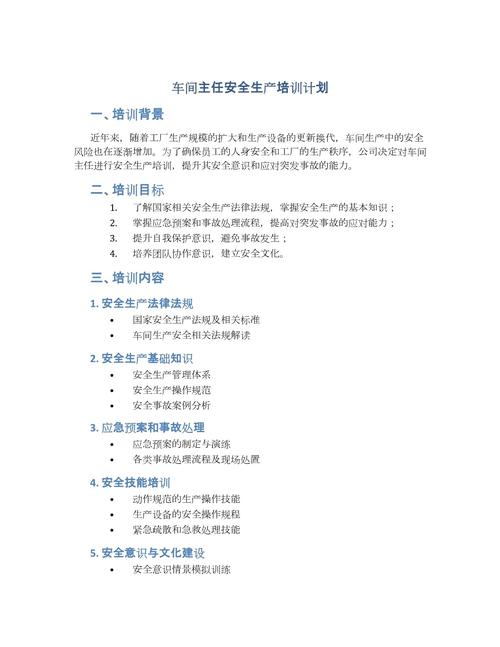

生产计划管理培训资料

培训目标

通过本次培训,学员将能够:

(图片来源网络,侵删)

- 理解 生产计划管理的核心概念、目标和重要性。

- 掌握 生产计划的基本类型、编制流程和关键要素。

- 熟悉 常用的生产计划工具、指标与衡量方法。

- 应用 生产计划的编制技巧,应对生产中的常见问题。

- 具备 与生产、采购、销售等部门协同工作的能力。

第一部分:生产计划管理概述

1 什么是生产计划管理?

生产计划管理是指根据市场需求和企业生产能力,对企业生产活动进行计划、组织、指挥、协调和控制等一系列管理活动的总称。

- 核心目标: 在正确的时间,以正确的成本,生产出正确数量的、符合质量要求的产品。

- 本质: 是企业资源(人、机、料、法、环)的优化配置过程。

- 作用:

- 承上启下: 连接销售预测与生产执行,是企业运营的“中枢神经”。

- 资源平衡: 平衡市场需求与生产能力,避免资源浪费或产能瓶颈。

- 效率提升: 通过合理的计划,减少等待时间、在制品库存,提高生产效率。

- 成本控制: 降低物料、人力和设备等成本。

- 客户满意: 保证订单的准时交付,提升客户满意度。

2 生产计划管理的基本流程

一个完整的生产计划管理流程通常包括以下五个核心步骤:

graph TD

A[需求预测] --> B(主生产计划 MPS);

B --> C(物料需求计划 MRP);

C --> D(产能需求计划 CRP);

D --> E(车间作业计划/排产);

E --> F[生产执行与监控];

F --> G[计划分析与调整];

G --> A;

- 需求预测: 预测未来的产品需求量,是所有计划的源头。

- 主生产计划: 确定在特定时间段内,最终产品的生产数量和时间。

- 物料需求计划: 根据MPS,计算出所有原材料、零部件的需求量和采购时间。

- 产能需求计划: 核对生产能力(人力、设备)是否满足MPS和MRP的要求。

- 车间作业计划/排产: 将MPS分解到具体的生产线、工单和工序,确定详细的生产顺序和时间。

- 生产执行与监控: 跟踪生产进度,处理异常,确保计划执行。

- 计划分析与调整: 分析计划与实际的差异,持续优化计划模型和参数。

第二部分:生产计划的类型与体系

生产计划是一个多层次的体系,从宏观到微观,层层分解。

| 计划层级 | 计划名称 | 计划对象 | 计划周期 | |

|---|---|---|---|---|

| 战略层 | 经营规划 | 企业整体 | 3-5年 | 市场发展、产品方向、利润目标、产能建设 |

| 战术层 | 生产大纲/资源计划 | 产品族 | 1-3年 | 产能规划、资源需求、总体产量目标 |

| 执行层 | 主生产计划 | 最终产品 | 3-18个月 | 每周/每日的具体最终产品生产数量和日期 |

| 作业层 | 物料需求计划 | 原材料/零部件 | 数周至数月 | 各种物料的需求量和采购/生产时间 |

| 作业层 | 车间作业计划 | 工单/工序 | 天/小时 | 具体生产线、设备、工人的任务安排 |

1 主生产计划

MPS是生产计划的核心,是驱动后续所有物料和能力计划的“火车头”。

(图片来源网络,侵删)

- 作用: 沟通销售与生产的桥梁,平衡需求与供应。

- 编制原则:

- 客户导向: 优先满足客户订单和预测。

- 能力平衡: 考虑现有和预计的产能。

- 最小化库存: 在满足交期前提下,追求最低的在制品和成品库存。

- 稳定性: 保持计划的相对稳定,避免频繁变更对生产造成冲击。

2 物料需求计划

MRP是根据MPS,通过物料清单展开和库存计算,计算出所有物料净需求的逻辑。

- 核心公式: 净需求 = 毛需求 - 现有库存 - 已在途/已计划订单量

- 计算逻辑:

- 从MPS获取最终产品的需求。

- 根据BOM(物料清单)自上而下逐层展开。

- 考虑现有库存和在途物料。

- 计算出每种物料的“净需求”和“需求时间”。

- 生成采购建议或生产建议。

3 车间作业计划

也称为“排产”,是将MPS和MRP的宏观计划,转化为具体、可执行的生产指令。

- 排产目标: 优化生产顺序,最小化换线时间,提高设备利用率,确保订单准时交付。

- 排产考虑因素:

- 工序顺序和工艺路线。

- 设备产能和可用性。

- 人员技能和排班。

- 物料齐套性。

- 订单优先级。

第三部分:生产计划编制的关键要素与工具

1 关键输入要素

- 销售预测与客户订单: 需求的来源。

- 物料清单: 产品的“配方”,定义了产品由哪些物料构成。

- 工艺路线: 产品的“制作说明书”,定义了加工顺序、工序、工时和设备。

- 库存记录: 准确的现有库存、在途库存、已分配库存数据。

- 资源数据: 设备产能、人员效率、可用工作时间。

- 提前期: 采购提前期、生产准备时间、加工时间、运输时间等。

2 常用工具与方法

-

BOM (Bill of Materials - 物料清单):

- 结构: 单层BOM、多层BOM、模块化BOM。

- 作用: MRP计算的基石。

-

工艺路线:

(图片来源网络,侵删)

(图片来源网络,侵删)- 工序编号、工序名称、工作中心、准备时间、加工时间、设备等。

- 作用: 计算产能需求和进行车间排产的基础。

-

ERP/MRP系统:

- 功能: 自动化执行MRP逻辑,管理订单、库存、产能,是现代生产计划管理的核心工具。

- 价值: 提高效率、减少错误、提供实时数据支持决策。

-

甘特图:

- 用途: 可视化展示项目或生产任务的时间跨度、进度和依赖关系,常用于车间排产和项目跟踪。

-

看板:

- 用途: 在精益生产中,作为拉动式生产系统的信号工具,用于控制物料流动和生产节拍。

第四部分:生产计划的核心指标与衡量

衡量计划的有效性,需要关注以下关键绩效指标:

| 指标类别 | 指标名称 | 计算公式 | 目标 |

|---|---|---|---|

| 交期绩效 | 订单准时交付率 | (准时交付的订单数 / 总订单数) × 100% | 越高越好 |

| 平均交付周期 | 总交付天数 / 总订单数 | 越短越好 | |

| 效率指标 | 产能利用率 | 实际产出 / 理论最大产能 × 100% | 适度(避免过度劳累) |

| 设备综合效率 | 时间开动率 × 性能开动率 × 合格品率 | 越高越好 | |

| 生产周期效率 | 增值时间 / (增值时间 + 非增值时间) | 越高越好(理想为100%) | |

| 库存指标 | 库存周转率 | 销售成本 / 平均库存价值 | 越高越好 |

| 在制品库存水平 | 特定时间点的在制品数量 | 越低越好 | |

| 质量指标 | 一次合格率 | (第一次就合格的产量 / 总投入产量) × 100% | 越高越好 |

第五部分:生产计划的挑战与应对策略

1 常见挑战

- 需求不确定性: 销售预测不准,订单频繁变更。

- 供应不稳定: 供应商交期延迟、来料质量差、设备故障。

- 产能瓶颈: 某个工序或设备产能不足,成为生产瓶颈。

- 数据不准确: 库存数据、BOM数据、工艺路线数据错误。

- 部门协同不畅: 销售、生产、采购信息不共享,目标不一致。

2 应对策略

-

应对需求不确定性:

- 建立滚动式预测机制。

- 与销售部门紧密沟通,区分“预测”和“已确认订单”。

- 设置合理的安全库存。

- 采用柔性生产系统,快速响应变化。

-

应对供应不稳定:

- 对关键物料开发备用供应商。

- 与核心供应商建立战略合作关系。

- 加强设备预防性维护。

- 实施供应商管理库存。

-

应对产能瓶颈:

- 识别瓶颈工序,优先保证其物料供应和设备维护。

- 通过技术改造或增加班次提升瓶颈产能。

- 优化排产,让瓶颈工序满负荷运转。

-

确保数据准确性:

- 建立主数据管理制度,定期盘点和审核。

- 利用ERP系统,实现数据录入的规范化和自动化。

-

加强部门协同:

- 建立定期的产销协调会议。

- 推行可视化管理,让生产状态透明化。

- 建立跨部门KPI,鼓励团队协作。

第六部分:案例分析

案例:某电子装配厂的紧急插单处理

- 背景: 某手机组装厂,原计划A型号手机日产能5000台,突然接到一个大客户的紧急订单,要求3天内额外生产2000台B型号手机,B型号与A型号共用部分组件,但主板和外壳不同。

- 问题: 是否接单?如何调整计划?

- 计划管理步骤:

- 快速评估:

- 物料齐套性: 检查B型号所需的主板、外壳等关键物料库存,如果库存不足,采购能否紧急到货?

- 产能分析: 生产线是否具备切换B型号的能力?换线需要多长时间?3天(约21个工作小时)内能否完成2000台?

- 人力分析: 是否需要加班或临时调配人员?

- 制定临时计划:

- 物料计划: 立即向采购下达紧急采购指令,如果库存足够,立即安排物料上线。

- 生产计划:

- 方案一(混合生产): 在A型号生产线上,每天分出部分时间生产B型号,优点是灵活,缺点是频繁换线会损失A型号的产能。

- 方案二(专线生产): 如果条件允许,将一条A型号线临时切换为B号线,优点是效率高,缺点是换线成本高。

- 排产: 使用甘特图规划出具体的换线时间、B型号的生产批次和时间节点。

- 执行与监控:

- 下达紧急生产工单。

- 每小时监控B型号的生产进度和物料消耗。

- 优先解决生产线上出现的任何问题。

- 事后复盘:

- 本次紧急插单的成本是多少?(包括加班费、换线费、空运费等)

- 整个流程是否顺畅?哪些环节可以改进?

- 未来如何通过安全库存或产能预留来应对类似情况?

- 快速评估:

第七部分:总结与行动计划

1 培训要点回顾

- 生产计划管理是连接市场与生产的桥梁,其核心是资源优化。

- 生产计划体系包括战略、战术和作业三个层次,MPS是核心。

- 编制计划需要准确的数据和合适的工具(如ERP、BOM、工艺路线)。

- 必须通过关键指标来衡量和改进计划的有效性。

- 面对不确定性,计划需要具备柔性和动态调整能力。

2 行动计划

- 个人层面: 回到岗位后,梳理自己负责的计划模块,识别一个可以改进的点,并制定具体的改进计划。

- 团队层面: 组织一次跨部门的产销协调会,统一目标,优化信息沟通流程。

- 公司层面: 评估现有ERP系统的使用情况,推动主数据的准确性和流程的标准化。

附录:术语表

- ERP (Enterprise Resource Planning): 企业资源计划

- MPS (Master Production Schedule): 主生产计划

- MRP (Material Requirements Planning): 物料需求计划

- CRP (Capacity Requirements Planning): 产能需求计划

- BOM (Bill of Materials): 物料清单

- WIP (Work in Process): 在制品

- FC (Finished Goods): 成品

- SOP (Sales and Operations Planning): 销售与运营规划

- T/T (Time Fence): 时界,计划中不可更改与可更改的分界点

- ATP (Available to Promise): 可承诺量,在现有库存和计划产出下,还能向客户承诺的供货量