XX公司生产部新员工入职培训计划

培训目的

为帮助新入职员工快速融入公司文化,熟悉生产环境,掌握岗位所需的基本技能、安全规范和质量标准,确保其能够独立、安全、高效地完成本职工作,特制定本培训计划。

(图片来源网络,侵删)

具体目标:

- 安全第一: 使新员工牢固树立“安全第一,预防为主”的意识,掌握基本的安全操作规程和应急处理方法。

- 熟悉环境: 让新员工了解公司、部门及岗位的基本情况,熟悉工作区域、同事及规章制度。

- 掌握技能: 使新员工掌握所在岗位的操作流程、设备使用、工艺要求和质量标准。

- 融入团队: 促进新员工与团队成员的沟通与协作,建立良好的工作关系。

- 提升效率: 确保新员工在培训期内达到岗位的基本要求,为后续的绩效提升打下坚实基础。

培训对象

所有新入职的生产部一线员工,包括操作工、技术工、物料员等。

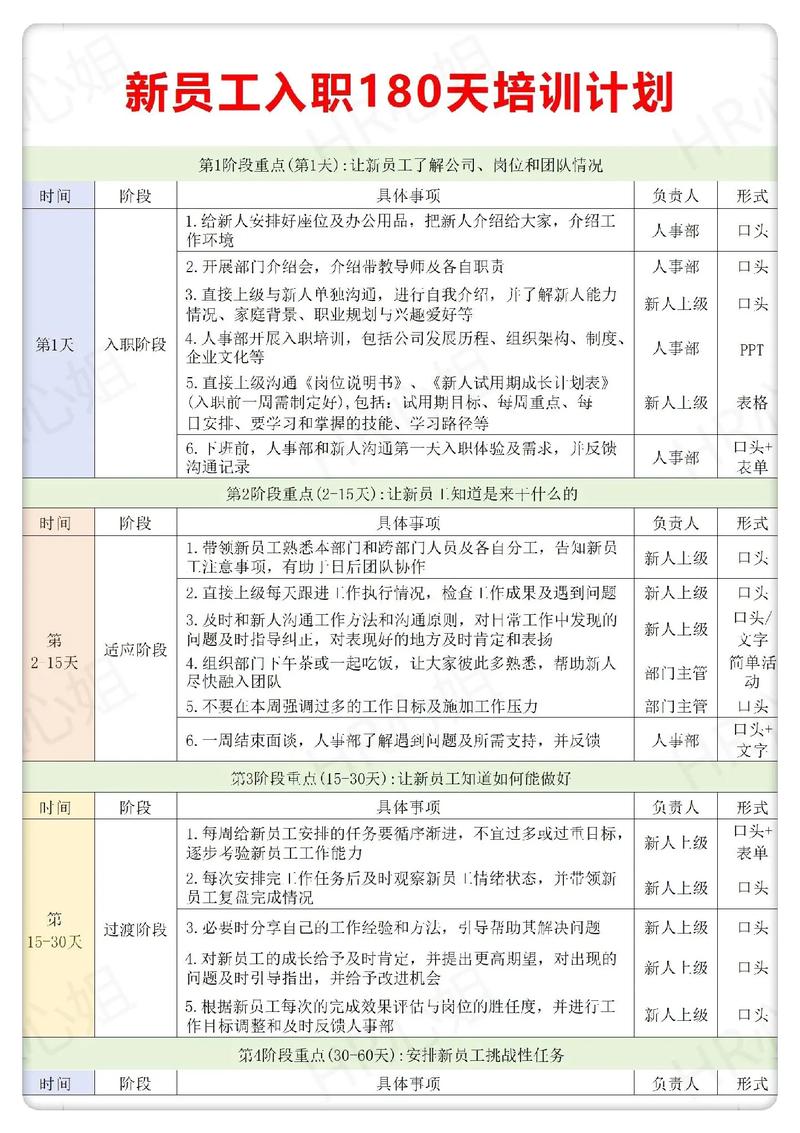

培训周期

总周期为 4周(20个工作日),可根据员工的学习能力和岗位复杂度适当延长。

| 阶段 | 时间 | |

|---|---|---|

| 第一阶段:入职引导与基础认知 | 第1周 | 公司文化、规章制度、安全知识、5S管理、生产流程概览 |

| 第二阶段:岗位技能实操培训 | 第2-3周 | 岗位SOP学习、设备操作与维护、质量标准与检验方法、物料管理 |

| 第三阶段:综合能力与考核 | 第4周 | 异常情况处理、团队协作、综合技能考核、总结与反馈 |

培训内容与安排

第一阶段:入职引导与基础认知 (第1周)

| 日期 | 培训时间 | 培训模块 | 培训方式 | 负责人 | 考核方式 | |

|---|---|---|---|---|---|---|

| Day 1 | 上午 | 公司级入职培训 | 公司历史、愿景、文化与价值观 组织架构与各部门职能 人事行政制度(考勤、薪酬、福利、奖惩) IT系统使用(OA、邮箱等) |

讲座、参观 | 人力资源部/行政部 | 笔试/问卷 |

| 下午 | 部门级入职培训 | 部门组织架构、岗位职责与汇报关系 生产部核心KPI与目标 5S/6S现场管理标准(整理、整顿、清扫、清洁、素养、安全) 员工行为规范与职业道德 |

讲座、现场讲解 | 生产经理/主管 | 现场提问 | |

| Day 2 | 全天 | 安全生产培训 (核心) | 公司级安全制度:安全生产责任制、劳动防护用品规定 消防安全:灭火器使用、消防通道、火灾逃生演练 车间级安全:危险源识别(机械、电气、化学品)、安全警示标识 应急处理:触电、中暑、工伤等紧急情况处理流程 |

讲座、视频、现场演示、演练 | EHS专员/安全主管 | 笔试(必须100%通过)、实操演练 |

| Day 3 | 上午 | 生产流程概览 | 从订单到出货的完整生产流程 各工段/班组的主要职能与衔接 关键设备与工艺简介 |

讲座、流程图讲解 | 生产经理/资深工程师 | 提问 |

| 下午 | 现场熟悉 | 车间布局、物料区、成品区、不合格品区 通道、安全出口、紧急集合点 认识直属上级和团队成员 |

现场带领、一对一介绍 | 直线主管/导师 | 无 | |

| Day 4-5 | 全天 | 5S/6S实践 | 在导师指导下,参与本岗位的5S活动 学习工具、物料的定置定位管理 学习设备日常点检与清洁标准 |

实操、现场指导 | 直线主管/导师 | 主管日常观察、5S检查评分 |

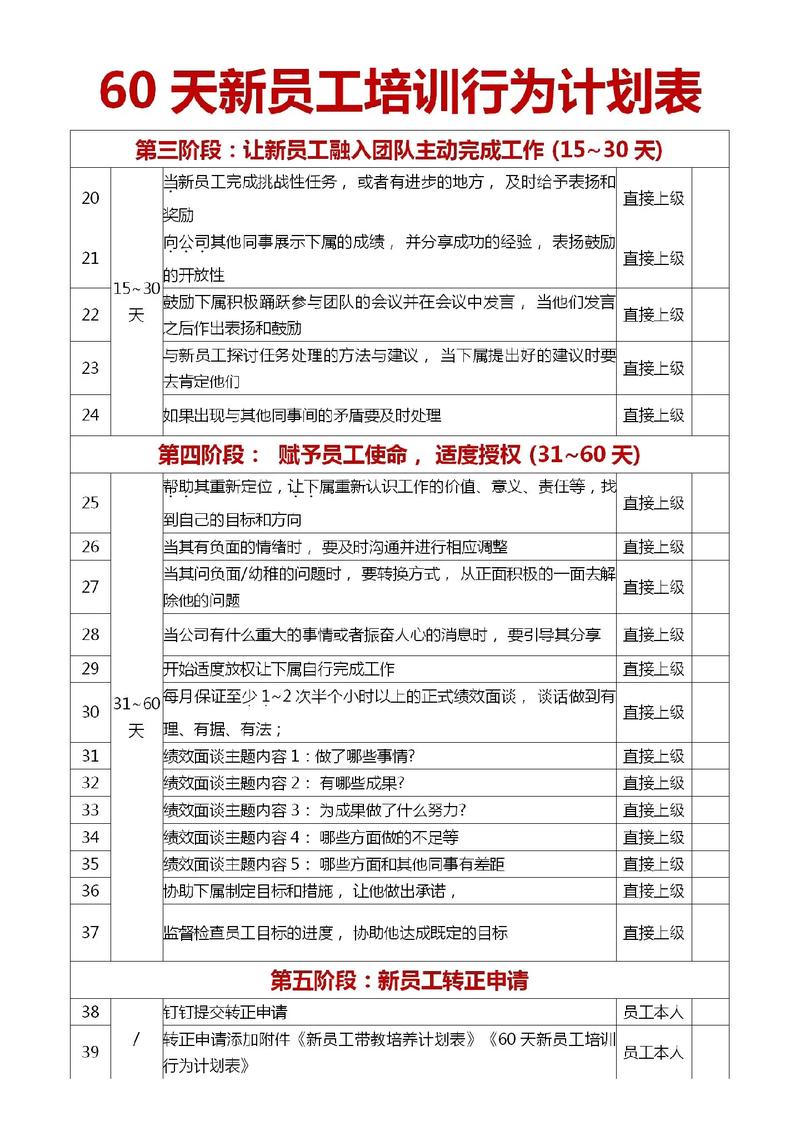

第二阶段:岗位技能实操培训 (第2-3周)

此阶段采用 “师徒制”,为每位新员工指定一名经验丰富的老员工作为导师。

(图片来源网络,侵删)

| 模块 | 培训方式 | 负责人 | |

|---|---|---|---|

| 岗位SOP学习 | 熟读并理解本岗位的《标准作业指导书》 掌握操作步骤、关键控制点和注意事项 理解作业指导书与产品质量的关系 |

导师讲解、员工复述、提问解答 | 导师/直线主管 |

| 设备操作与维护 | 设备认知:设备名称、功能、主要部件 安全操作:设备启动、运行、停止的正确流程 日常点检:学习并执行设备点检表 简单维护:设备清洁、润滑、基本故障判断与上报 |

导师示范、员工实操、一对一指导 | 导师/设备技术员 |

| 质量标准与检验 | 来料:学习识别来料是否合格 过程:学习自检、互检方法,掌握本工序的质量标准(如尺寸、外观、性能) 成品:了解最终检验的标准和流程 不合格品:学习识别、隔离和上报不合格品 |

讲解、使用检具/量具实操、看图识图 | 质检员/导师 |

| 物料管理 | 领料、补料流程 物料的正确取用、存放和防护 生产记录(如生产日报、交接班记录)的规范填写 |

现场演示、实操填写 | 导师/物料员 |

第三阶段:综合能力与考核 (第4周)

| 日期 | 培训时间 | 培训模块 | 培训方式 | 负责人 | 考核方式 | |

|---|---|---|---|---|---|---|

| Day 15-17 | 全天 | 异常情况处理 | 设备小故障的初步判断与紧急处理 产品质量异常的识别与反馈 生产计划变更的应对 与上下道工序的沟通协调 |

案例分析、情景模拟 | 生产经理/主管 | 情景模拟考核 |

| 下午 | 团队协作 | 有效沟通技巧 跨班组协作的重要性 团队问题解决 |

讨论、分享 | 生产经理/主管 | 观察记录 | |

| Day 18-19 | 全天 | 综合技能实操考核 | 独立完成:在规定时间内,独立完成一个标准产品的生产 过程要求:操作符合SOP,遵守安全规定,5S执行到位 质量要求:产品合格率达到标准(如95%以上) 效率要求:达到岗位标准工时的90%以上 |

独立操作、现场计时 | 考核小组(主管、导师、质检) | |

| Day 20 | 上午 | 培训总结与反馈 | 新员工分享培训心得与收获 培训负责人总结培训过程 收集新员工对培训的反馈意见 |

座谈会 | 生产经理/HR | |

| 下午 | 转正评估与定岗 | 综合评定培训期间的表现(理论、实操、态度) 公布考核结果 讨论转正事宜及后续发展计划 |

一对一面谈 | 生产经理/HR |

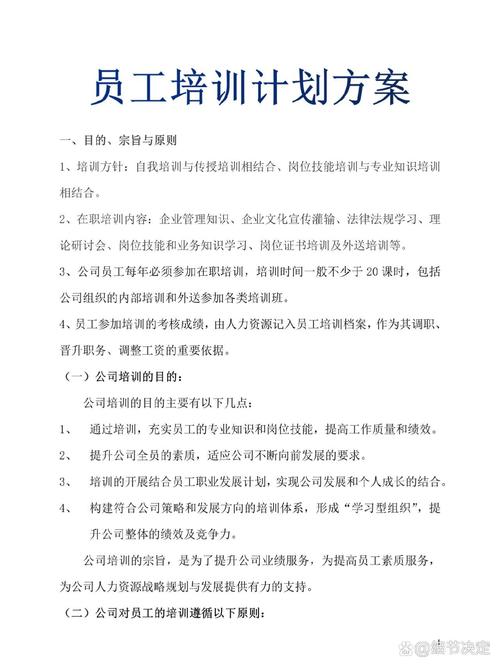

培训方式

- 理论讲授: 适用于公司文化、规章制度、安全知识等通用性内容。

- 现场演示与实操: 核心培训方式,适用于设备操作、SOP学习等技能性内容。

- 师徒制: 一对一的言传身教,确保技能传授的准确性和个性化。

- 视频教学: 播放标准操作、安全警示等视频,增强直观性。

- 案例分析与情景模拟: 用于培养员工处理异常和团队协作的能力。

- 小组讨论: 鼓励新员工参与,加深理解。

培训考核与评估

-

过程考核:

- 日常观察: 导师和主管每日记录新员工的学习进度、态度和表现。

- 阶段小测: 每周结束后进行简短的书面或口头测试,检查阶段性学习成果。

- 5S检查: 定期对个人和区域的5S执行情况进行评分。

-

结业考核:

- 理论考试(30%): 考察安全知识、规章制度、质量标准等理论内容。

- 实操考核(50%): 考察独立操作设备、完成生产任务的能力。

- 综合表现(20%): 由导师和主管根据培训期间的态度、团队协作、出勤等进行综合评分。

-

培训效果评估:

- 一级评估(反应层): 培训结束后,通过问卷收集新员工对培训内容、讲师、组织的满意度。

- 二级评估(学习层): 通过考核结果评估员工知识和技能的掌握程度。

- 三级评估(行为层): 培训后1-3个月,由主管观察评估员工在工作中的行为改变。

- 四级评估(结果层): 培训后3-6个月,评估员工的工作效率、产品质量、事故率等绩效指标的变化。

培训资源

- 人力资源:

- 培训讲师: 人力资源部、生产经理、EHS专员、资深工程师、班组长、优秀老员工。

- 导师: 由经验丰富、责任心强的老员工担任。

- 物资资源:

- 培训场地: 公司会议室、培训教室、生产车间现场。

- 培训教材: 《员工手册》、《生产部规章制度汇编》、《SOP文件集》、《安全操作规程》、《质量检验标准》等。

- 培训设备: 投影仪、电脑、白板、灭火器、消防栓模型、各类量具、工具、模拟物料等。

附件

- 《新员工培训签到表》

- 《新员工培训考核评估表》

- 《师徒制协议》

- 《培训满意度调查问卷》

编制部门: 生产部 / 人力资源部 编制日期: YYYY年MM月DD日 审批人: _____

(图片来源网络,侵删)