FMEA(失效模式与影响分析)失效分析培训大纲

培训目标

完成本培训后,学员将能够:

(图片来源网络,侵删)

- 理解 FMEA 的核心概念、目的、价值及其在产品生命周期中的重要性。

- 区分 设计FMEA 和过程FMEA 的应用范围、时机和侧重点。

- 掌握 FMEA 的七步法,并能熟练运用其逻辑结构进行分析。

- 学会 如何识别潜在的失效模式、分析其影响和原因,并评估风险顺序数。

- 能够 制定有效的预防和探测措施,以降低风险。

- 具备 使用 FMEA 工具(如模板、软件)进行团队协作分析的能力。

- 建立 持续改进的 FMEA 管理思维,理解 FMEA 是一个“活”的文件。

培训对象

- 产品开发工程师、设计工程师

- 制程工程师、工艺工程师

- 质量工程师、质量管理人员

- 项目经理、技术主管

- 供应链、采购等相关技术人员

- 希望系统学习 FMEA 的所有人员

培训时长建议

- 基础入门版: 1天 (6-7小时)

- 标准实践版: 2天 (12-14小时) - 推荐

- 深度进阶版: 3天 (18-21小时),包含大量实战演练和案例研讨

培训大纲内容

FMEA 基础概念与核心理念 (约1.5小时)

- 什么是 FMEA?

- 定义:失效模式与影响分析。

- 本质:一种“预防性”的、系统化的风险评估工具。

- 目的:在问题发生之前,识别、评估和减少风险。

- 为什么要做 FMEA?

- 商业价值: 降低成本、提高质量、缩短周期、增强客户满意度、提升品牌声誉。

- 管理驱动: 满足客户要求(如IATF 16949)、行业标准(如AIAG VDA FMEA手册)。

- 风险思维: 从“救火式”转变为“防火式”的问题解决模式。

- FMEA 的核心原则

- 跨职能团队协作: 集思广益,汇聚不同领域的知识。

- 基于证据的分析: 使用数据、历史经验和工程知识。

- 持续迭代与更新: FMEA 不是一次性活动,而是随着设计或过程的演变而更新。

- 关注预防和探测: 优先考虑预防失效发生,其次才是探测失效。

- FMEA 的类型

- 设计FMEA (DFMEA): 针对产品设计,分析产品在预期使用条件下可能发生的失效。

- 过程FMEA (PFMEA): 针对制造过程,分析制造和装配过程中可能发生的失效。

- 系统FMEA (SFMEA)、应用FMEA (AFMEA)、软件FMEA (SwFMEA) 简介。

FMEA 七步法详解 (约3-4小时,核心模块)

(以AIAG VDA FMEA手册的七步法为例,这是目前行业最新、最推荐的方法论)

-

步骤 1:规划与准备

- 目标: 为成功的 FMEA 分析奠定基础。

- 关键活动:

- 明确分析范围(边界、功能、假设)。

- 组建跨职能团队(成员、角色与职责)。

- 定义可用资源(时间、数据、工具)。

- 确定分析方法(如何执行评分、如何达成共识)。

- 工具: 团队矩阵图、边界图。

-

步骤 2:结构分析

- 目标: 清晰地定义分析对象的层级和边界。

- 关键活动:

- DFMEA: 绘制产品结构树(从系统到子系统到零部件)。

- PFMEA: 绘制过程流程图(从过程到到操作到步骤)。

- 工具: 结构树、过程流程图。

-

步骤 3:功能分析

(图片来源网络,侵删)

(图片来源网络,侵删)- 目标: 清楚地定义分析对象“应该做什么”。

- 关键活动:

- 识别每个项目(零件/步骤)的 功能。

- 描述功能时,使用“动词+名词”的格式(如:支撑重量、传递扭矩)。

- 定义每个功能的 要求(标准、规范)。

- 工具: 功能要求表。

-

步骤 4:失效分析

- 目标: 识别功能无法满足要求的所有可能方式。

- 关键活动:

- 失效模式: “如何失效?”(如:断裂、腐蚀、尺寸超差)。

- 失效影响: “失效的后果是什么?”(对上一级、最终用户、法规的影响)。

- 失效原因: “为什么会失效?”(根本原因,如:材料选错、设计不当、参数错误)。

- 工具: “鱼骨图/因果图”辅助寻找失效原因。

-

步骤 5:风险分析

- 目标: 评估已识别失效的严重性、发生率和探测度。

- 关键活动:

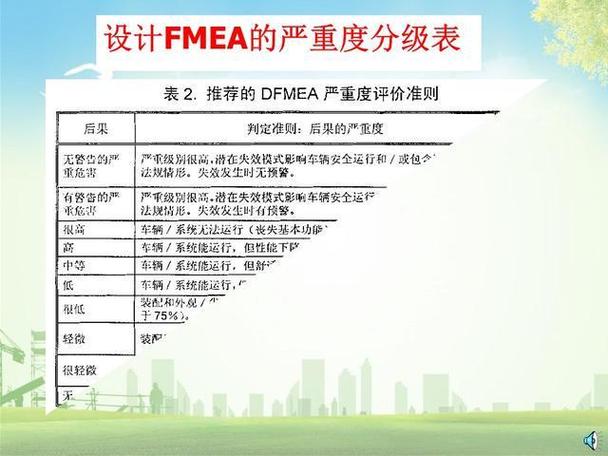

- 严重度: 失效后果的严重程度(1-10分,10最严重)。(标准化的评分标准)

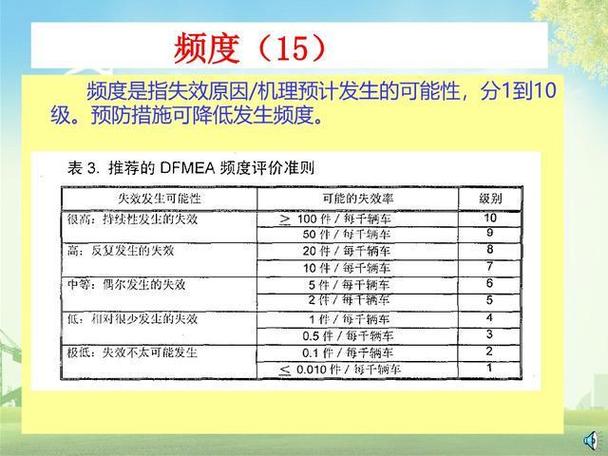

- 发生率: 失效原因发生的可能性(1-10分,10最可能)。(基于历史数据和过程能力)

- 探测度: 现有控制方法在产品发运或过程执行前发现失效的能力(1-10分,10最难探测)。(基于探测方法的成熟度)

- 计算风险顺序数: RPN = S × O × D。

- 评估行动优先级: 使用AP(行动优先级)矩阵,结合RPN和S值来决定优先处理哪些项目。

-

步骤 6:优化措施

- 目标: 制定、选择和实施措施来降低风险。

- 关键活动:

- 头脑风暴: 提出可能的改进措施。

- 措施分类:

- 预防措施: 消除失效原因或模式。

- 探测措施: 改进探测方法,更早地发现失效。

- 评估措施有效性: 措施是否降低了S、O、D或AP值?

- 分配责任和完成时限。

-

步骤 7:结果文件化与持续改进

(图片来源网络,侵删)

(图片来源网络,侵删)- 目标: 记录分析结果,并建立跟踪和更新机制。

- 关键活动:

- 更新FMEA表格: 记录所有分析过程、措施和结果。

- 管理评审: 定期回顾FMEA的状态和措施执行情况。

- 知识沉淀: 将FMEA的教训和经验应用到新项目或新过程中。

- FMEA是“活”的文件: 随着设计变更、过程改进或新问题出现而进行评审和更新。

FMEA 实战演练与案例分析 (约3-4小时)

- 案例研究

- DFMEA 案例: 以一个简单的机械零件(如:塑料卡扣)为例,带领学员一步步完成从结构分析到风险分析的完整流程。

- PFMEA 案例: 以一个简单的制造过程(如:焊接、装配)为例,展示如何进行过程FMEA分析。

- 分组实战演练

- 将学员分成小组,每组选择一个简单的产品或过程。

- 发放FMEA表格模板,引导学员运用七步法进行实际操作。

- 讲师巡回指导,解答疑问,确保学员正确理解并应用工具。

- 成果分享与点评

- 各小组展示其FMEA分析结果。

- 讲师和其他学员进行点评、提问,共同探讨更优的解决方案。

FMEA 高级主题与常见误区 (约1小时)

- FMEA 与其他工具的联动

- FMEA 与 控制计划 的关系。

- FMEA 与 失效树分析 的关系。

- FMEA 在 APQP 和 PPAP 流程中的位置。

- 常见误区与挑战

- 误区1: FMEA 是质量部门的事。(纠正:是跨职能团队的责任)

- 误区2: FMEA 是一次性任务,完成后就束之高阁。(纠正:需要持续更新)

- 误区3: RPN是唯一的评判标准。(纠正:AP矩阵更科学)

- 误区4: 评分标准主观随意。(纠正:应建立团队共识的评分标准)

- FMEA 软件工具简介

简要介绍市面上主流的FMEA管理软件(如:Jama Connect, 3DEXPERIENCE, ReliaSoft等)及其优势。

Q&A 与行动计划 (约0.5小时)

- 回顾

再次强调FMEA的核心价值和七步法流程。

- 答疑环节

解答学员在学习和演练过程中遇到的任何问题。

- 制定行动计划

- 引导学员思考如何将所学知识应用到自己的实际工作中。

- 设定明确的、可衡量的后续行动目标。

培训方式建议

- 理论讲授: 清晰讲解概念、方法和步骤。

- 案例分析: 结合真实案例,加深理解。

- 互动讨论: 鼓励学员提问和分享观点。

- 实战演练: 这是FMEA培训最关键的一环,必须保证充足的练习时间。

- 小组合作: 模拟跨职能团队协作,培养沟通和协作能力。

培训材料

- 学员手册(包含PPT讲义、FMEA模板、案例资料、评分标准表)。

- 白板或翻页纸、马克笔。

- (可选)FMEA软件演示。

这份大纲提供了一个全面的框架,您可以根据具体需求进行裁剪和优化,使其更贴合您的企业文化和实际业务场景。