精益生产实战培训

幻灯片 1: 封面页

- 精益生产实战培训

- 消除浪费,创造价值,迈向卓越运营

- 公司Logo

- 培训师: [您的姓名/部门]

- 日期: [培训日期]

幻灯片 2: 议程

- 什么是精益生产?

定义、起源与核心理念

(图片来源网络,侵删)

(图片来源网络,侵删) - 精益的两大支柱

准时化生产 与 自働化

- 识别与消除浪费

8大浪费的深度剖析

- 精益的核心工具

5S、看板、标准化作业、价值流图 等

- 如何推行精益生产?

实施步骤、关键成功因素与挑战

(图片来源网络,侵删)

(图片来源网络,侵删) - 案例分享与讨论

成功案例分析与小组讨论

- 总结与行动计划

核心要点回顾与个人/团队行动项

第一部分:什么是精益生产?

幻灯片 3: 什么是精益生产?

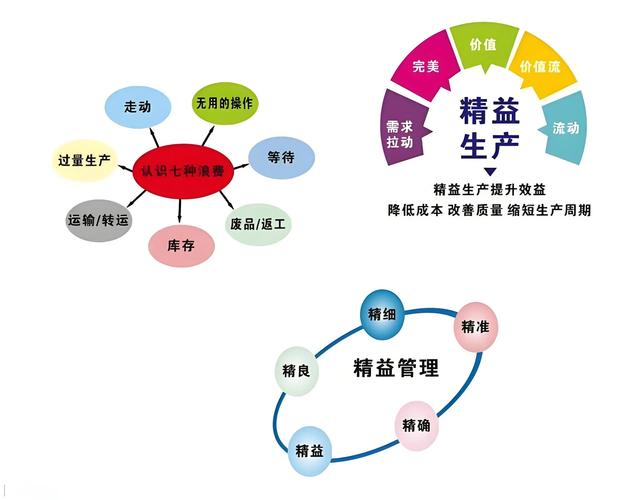

- 定义: 一种通过彻底消除浪费、持续改进,以最少的资源投入(人力、物料、设备、空间、时间)创造出最大客户价值的生产管理哲学和方法论。

- 核心思想:

- 客户价值导向: 一切从客户需求出发。

- 流动: 让价值顺畅流动,无停滞。

- 拉动: 按客户需求拉动生产,而非推动。

- 尽善尽美: 持续改进,永无止境。

- 一个简单的比喻:

- 像一条河流: 水流代表价值,河中的石头代表浪费,精益的目标就是移除所有石头,让水流(价值)顺畅、快速地到达客户。

幻灯片 4: 精益的起源与发展

- 丰田生产方式 - 精益的摇篮

- 起源: 20世纪50年代,丰田汽车公司。

- 创始人: 大野耐一、新乡重夫 等。

- 背景: 二战后资源匮乏,无法像美国福特那样进行大规模生产。

- 从TPM到Lean Manufacturing

1990年,麻省理工学院的《改变世界的机器》一书首次提出“Lean Manufacturing”。

- 精益的广泛应用

从制造业 → 服务业(医院、银行、物流) → 软件开发(敏捷开发) → 日常生活。

(图片来源网络,侵删)

(图片来源网络,侵删)

幻灯片 5: 精益的核心理念

- 一个目标: 客户满意

- 两大支柱:

- 准时化生产: 在需要的时候,按需要的量,生产需要的产品。

- 自働化: 带有“人”字旁的自动化,发现问题立即停止。

- 一大基础: 尊重员工,发挥员工智慧。

- 一个工具箱: 包含5S、看板、标准化、价值流图等一系列工具。

- 一个文化: 持续改进 的文化。

第二部分:精益的两大支柱

幻灯片 6: 支柱一:准时化生产

- 定义: 生产线的节拍与客户的节拍完全一致,实现“超市化”生产。

- 核心原则:

- 后道工序去取货: 不是“我生产什么,你用什么”,而是“你需要什么,我给你什么”。

- 按需生产: 只生产被下游取走的那部分,避免过量生产。

- 平准化生产: 均衡化生产不同类型的产品,避免需求波动对生产线的冲击。

- 实现工具: 看板系统

幻灯片 7: 支柱二:自働化

- 定义: 赋予机器和员工“智慧”,在出现异常(如缺陷、设备故障)时能立即停止,并发出警报。

- 核心原则:

- 安灯: 现场问题可视化,任何人都可以拉动绳索停止生产线。

- 防错: 从设计上杜绝错误的发生。

- 一出现问题就停止: 防止不良品流入下一道工序,避免更大的浪费。

- 目标: 追求“零缺陷”和“零故障”。

第三部分:识别与消除浪费

幻灯片 8: 什么是浪费?

- 定义: 不增加价值的任何活动,或 虽然增加价值但消耗了过多资源 的活动。

- 精益的终极目标: 识别并消除所有形式的浪费。

- 丰田生产方式定义的7大浪费 (后来扩展为8大)

幻灯片 9: 8大浪费 (上)

- 过量生产的浪费

- 描述: 生产超出客户需求的产品。

- 后果: 导致库存积压、资金占用、掩盖其他问题。

- 表现: 仓库爆满、在制品堆积如山。

- 等待的浪费

- 描述: 人、设备或物料在等待。

- 后果: 生产周期延长、效率低下。

- 表现: 员工站着看机器、机器空转等待物料。

- 搬运的浪费

- 描述: 不必要的物料或产品移动。

- 后果: 耗费时间、增加损伤风险、不产生价值。

- 表现: 长距离搬运、频繁转运。

- 过度加工的浪费

- 描述: 做了超出客户要求的额外工作(如不必要的检验、过高的精度)。

- 后果: 浪费时间、设备和人力。

- 表现: 过高的公差要求、重复的审批流程。

幻灯片 10: 8大浪费 (下)

- 库存的浪费

- 描述: 持有超出必要数量的原材料、在制品或成品。

- 后果: 占用空间、资金、掩盖质量问题。

- 表现: 大量原材料库存、成品仓库爆满。

- 动作的浪费

- 描述: 员工工作中不必要或费力的身体动作(如弯腰、转身、寻找工具)。

- 后果: 增加疲劳、降低效率、易引发工伤。

- 表现: 工作台布局不合理、工具乱放。

- 不良品的浪费

- 描述: 生产出需要返工或报废的缺陷品。

- 后果: 浪费材料、时间、设备和人力。

- 表现: 返修区、报废品堆积。

- 人才/智慧的浪费

- 描述: 未能充分利用员工的创造力、技能和改进建议。

- 后果: 错失改进机会、员工士气低落。

- 表现: 管理层独断专行、员工建议无人问津。

第四部分:精益的核心工具

幻灯片 11: 工具箱概览

- 基础工具:

- 5S现场管理: 一切改善的基础。

- 标准化作业: 稳定质量的基石。

- 分析工具:

- 价值流图: 识别浪费、描绘蓝图。

- Poka-Yoke (防错): 从源头防止错误。

- 拉动系统工具:

- 看板: 实现JIT的视觉化工具。

- 持续改进工具:

- Kaizen (改善): 小步快跑,持续改进。

- PDCA循环: 科学的问题解决方法。

幻灯片 12: 工具一:5S现场管理

- 定义: 维持和改善工作环境的一套系统化方法。

- 五个S:

- 整理: 区分要与不要,处理不要的。

- 整顿: 科学布局,取用快捷(30秒找到)。

- 清扫: 清扫工作区域,点检设备。

- 清洁: 将前3S制度化、标准化。

- 素养: 养成遵守规则、持续改进的习惯。

- 目的: 创造一个安全、整洁、高效、一目了然的工作场所。