5S与目视化管理综合培训

培训目标

通过本次培训,使学员能够:

(图片来源网络,侵删)

- 理解 5S 和目视化管理的核心概念与重要性。

- 掌握 5S 的五个步骤(整理、整顿、清扫、清洁、素养)的具体实施方法和标准。

- 区分 5S 与目视化管理的关系,并学会运用目视化管理工具来巩固和提升 5S 成果。

- 识别 工作场所中的浪费与不合理现象,并具备初步的改善意识。

- 承诺 将 5S 与目视化管理作为日常工作习惯,共同营造安全、高效、整洁的工作环境。

第一部分:5S 管理基础

什么是 5S?

5S 起源于日本,是一种源自于生产现场的、基础性的、全员参与的管理活动,它通过“整理、整顿、清扫、清洁、素养”这五个步骤,对生产现场的人、机、料、法、环等生产要素进行有效管理,最终目的是:

- 提升效率

- 保障安全

- 保证质量

- 降低成本

- 提升士气

核心思想: 5S 不是大扫除,而是一种科学的管理哲学和思维方式,它强调“标准化”和“持续改进”。

5S 的五个步骤详解

第一步:整理

- 定义: 区分“要”与“不要”的物品,将“不要”的物品清除出现场。

- 目标: 腾出宝贵的空间,防止误用、误送,减少库存积压,塑造清爽的工作场所。

- 核心问题: “这个物品是必需的吗?如果现在不用,还需要吗?”

- 实施要点:

- “红牌作战”:对“不要”的物品贴上红色标签,注明物品名称、部门、日期、处理意见(如:丢弃、回收、移至指定区)。

- 制定“要与不要”的判断标准:一个月以上未使用的物品、已损坏无法修复的设备、过期文件等。

- 果断处理:定期对红牌物品进行评审,并坚决予以处理。

第二步:整顿

- 定义: 将“要”的物品,按规定位置、定量整齐摆放,并进行清晰标识。

- 目标: 物品一目了然,消除寻找物品的时间浪费,防止差错,实现“30秒内找到所需物品”。

- 核心问题: “物品放在哪里最合理?如何让它自己‘告诉’我们它的位置?”

- 实施要点:

- 三定原则:

- 定点:规定物品放置的固定位置。

- 定容:规定物品使用的容器(如:蓝色筐放待加工品,红色筐放不良品)。

- 定量:规定物品放置的数量(如:一个货架最多放10箱)。

- 目视化标识:

- 区域划线:用不同颜色的胶带划分通道、作业区、物料区、不合格品区等。

- 标签管理:对货架、工具柜、文件柜进行编号和名称标识。

- 形迹管理:将工具的形状画在板上,用完后放回原位,一看便知是否缺失。

- 三定原则:

第三步:清扫

- 定义: 清除工作场所内的垃圾、污垢,并防止污染源的产生。

- 目标: 保持环境干净,稳定品质,减少工业伤害,点检设备。

- 核心问题: “清扫不是扫干净就完了,而是在清扫中发现问题。”

- 实施要点:

- 责任到人:将清扫区域和设备责任到个人,制定清扫责任表。

- 清扫点检:清扫的同时,检查设备是否有螺丝松动、油污泄漏、异响等问题。

- 污染源改善:找到污染的源头(如:滴漏的设备),并采取措施加以改善(如:加装防漏罩)。

第四步:清洁

- 定义: 将整理、整顿、清扫的成果制度化、标准化,并维持成果。

- 目标: 通过制度化来维持前3S的成果,成为公司的一种文化。

- 核心问题: “如何让好的状态成为常态,而不是一阵风?”

- 实施要点:

- 标准化:将整理、整顿、清扫的要求制定成标准作业指导书、检查表。

- 可视化:将标准张贴在墙上,让所有人都知道标准是什么。

- 检查制度化:建立定期的5S检查和评比机制,如每日自查、每周互查、每月综合检查。

第五步:素养

- 定义: 养成遵守规章制度、积极主动、充满热情的工作习惯和团队精神。

- 目标: 让“人人依规定行事,事事按标准执行”成为员工的自觉行为。

- 核心问题: “如何让5S内化于心,外化于行?”

- 实施要点:

- 持续培训:定期进行5S知识培训,强化意识。

- 领导垂范:管理者带头遵守5S规定。

- 建立激励机制:对优秀的5S个人和团队进行表彰和奖励。

- 形成文化:通过长期坚持,使5S成为企业文化的一部分,让员工以此为荣。

第二部分:目视化管理

什么是目视化管理?

目视化管理是利用形象化、透明化、标准化的视觉信号,来快速传递信息、暴露问题、统一认知的管理方法。

- 核心思想: “一看便知,一目了然”,让任何人都能快速理解现场的状态,无需语言或文字解释。

目视化管理与 5S 的关系

- 5S 是基础,目视化管理是工具和升华。

- 5S 通过“整理、整顿、清扫”创造了整洁、有序的物理环境。

- 目视化管理 则在这个基础上,通过各种视觉工具,将“状态”(如:正常/异常、合格/不合格、进度快/慢)清晰地展示出来,让管理变得简单高效。

- 没有5S的目视化管理是空洞的,没有目视化管理的5S是难以维持的。

常见的目视化管理工具与应用

| 工具类别 | 具体工具 | 应用场景 | 目的 |

|---|---|---|---|

| 区域管理 | 划线 | 通道、作业区、物料区、危险区 | 区分功能,防止混乱,保障安全 |

| 区域标识牌 | 各功能区域的入口 | 明确区域名称和责任人 | |

| 物品管理 | 看板/Andon灯 | 生产现场、设备状态 | 实时显示生产进度、设备状态(正常/故障/待机) |

| 标签/色标管理 | 工具、物料、文件、管道 | 快速识别物品属性(如:红色=危险/不合格,绿色=安全/合格) | |

| 形迹管理 | 工具、量具存放处 | 防止丢失,便于点检 | |

| 状态管理 | 仪表盘 | 设备、关键参数 | 设定安全/警戒/危险区域,一眼看出是否异常 |

| 信号灯 | 生产线、呼叫服务 | 绿灯(正常)、黄灯(注意)、红灯(异常/求助) | |

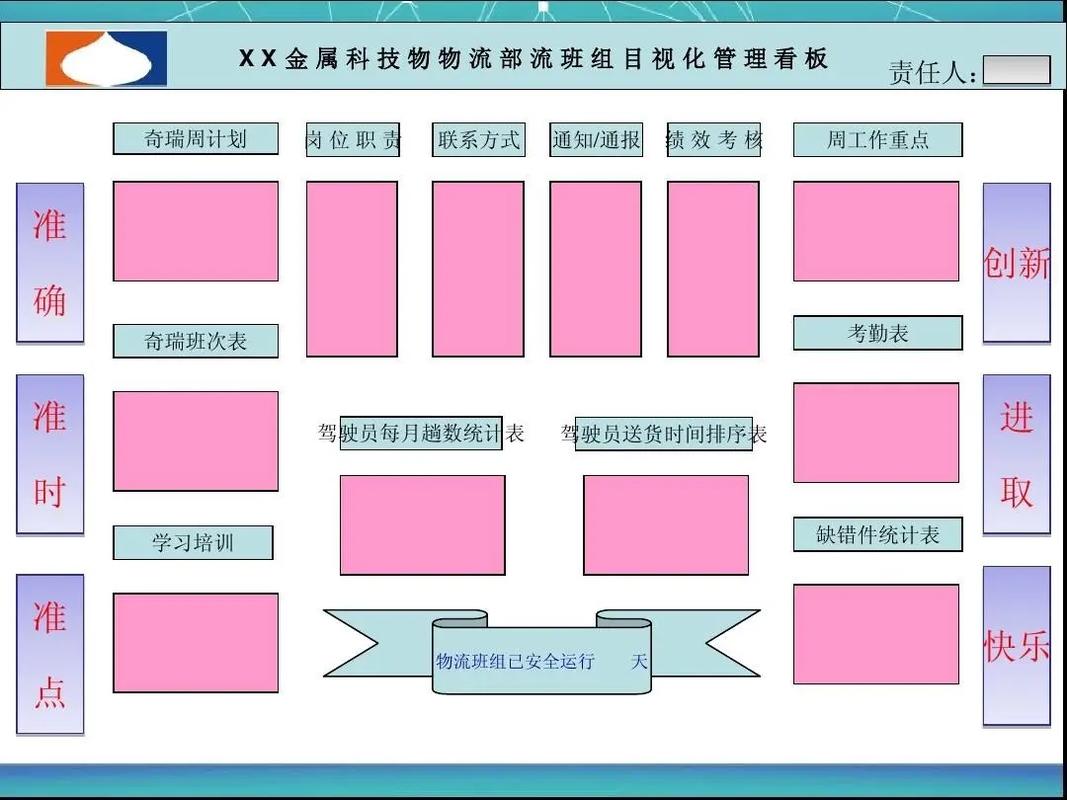

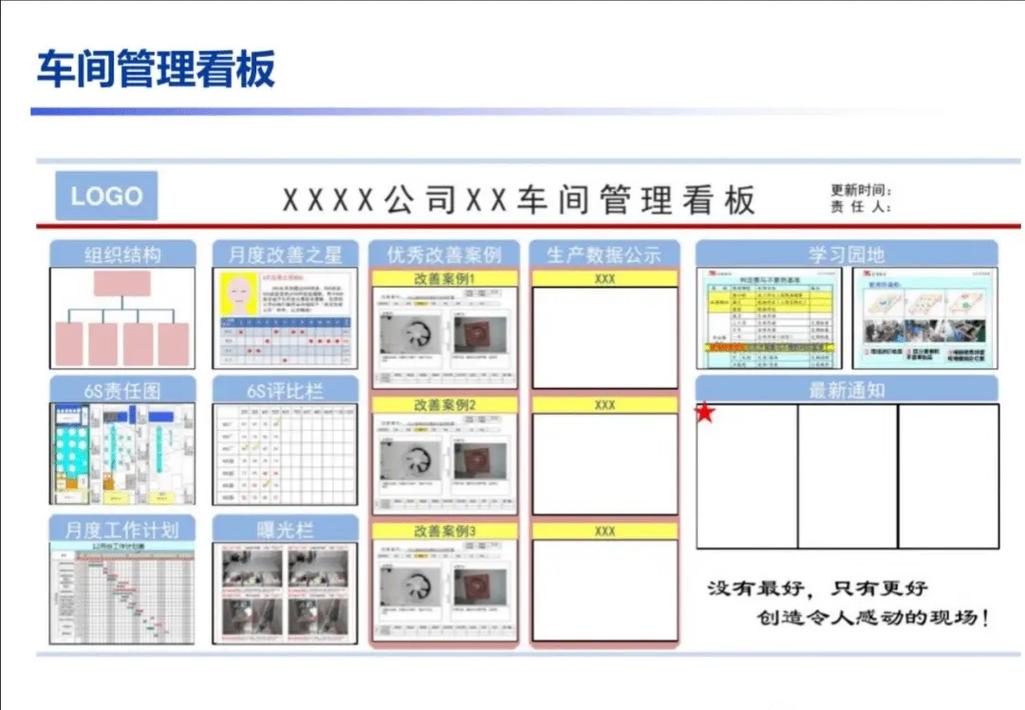

| 管理板 | 办公室、车间墙 | 公示生产计划、KPI指标、5S检查结果、改善提案 | |

| 流程管理 | 标准作业指导书 | 操作岗位 | 图示化步骤,确保操作一致性 |

| 流程图/价值流图 | 整个生产流程 | 清晰展示流程步骤和瓶颈 | |

| 人员管理 | 人员状态板 | 办公室、车间 | 显示人员姓名、岗位、状态(在岗/外出/休假) |

| 安全帽/工服颜色 | 工厂 | 区分不同工种、权限或访客 |

第三部分:实施步骤与案例分析

如何推行 5S 与目视化管理?

- 成立推行组织:成立由高层领导挂帅的5S推行委员会,明确各部门职责。

- 制定推行计划:设定明确的目标、时间表和里程碑(如:试点区域 -> 推广至全公司)。

- 宣传与培训:全员动员,进行理念培训和技能培训,统一思想。

- 选择试点区域:选择一个有代表性的区域(如:一条生产线、一个办公室)作为试点,集中资源做出样板。

- 全面实施:总结试点经验,修订标准,然后在全公司范围内推广。

- 检查与评比:定期进行检查、评分、公布结果,并与绩效考核挂钩。

- 持续改进:将5S纳入日常管理,不断发现问题,持续改善。

案例分析:生产车间改善前后对比

| 项目 | 改善前 (Before) | 改善后 (After) | 改善方法 |

|---|---|---|---|

| 地面 | 杂物堆积,油污遍地,通道被占用 | 地面干净整洁,划线清晰,通道畅通 | 清扫、整顿(划线)、目视化(区域标识) |

| 物料 | 物料随意堆放,无标识,寻找困难 | 物料分类存放,定量、定位,标识清晰 | 整理(清除呆滞料)、整顿(三定原则)、目视化 |

| 工具 | 工具随意放在桌上,丢失严重 | 工具定位摆放,有形迹管理,一目了然 | 整顿(形迹管理)、目视化(工具柜标识) |

| 设备 | 设备上布满灰尘,有滴漏现象 | 设备干净明亮,无滴漏,点检表一目了然 | 清扫(清扫点检)、目视化(仪表盘、点检表) |

| 文件 | 文件乱放,过期文件仍在使用 | 文件柜分类标识,文件版本受控,过期文件及时清理 | 整理、整顿、目视化(文件标签、颜色管理) |

第四部分:培训互动与问答

现场讨论

- 问题1: 请思考我们当前工作场所中,有哪些地方违反了“整理”或“整顿”的原则?

- 问题2: 我们可以利用哪些目视化工具,来改善我们团队的工作效率或安全性?

- 问题3: 推行5S最大的阻力可能来自哪里?我们该如何克服?

行动计划

- 个人层面: 从今天起,我承诺做到...

- 团队层面: 我们团队本周的5S改善目标是...

5S 和目视化管理不是一蹴而就的运动,而是一场需要全员参与、持之以恒的管理变革,它始于简单的整理整顿,终于全员素养的提升,通过推行5S和目视化管理,我们不仅能创造一个更安全、更高效、更舒适的工作环境,更能培养出每一位员工的问题意识、改善意识和责任意识。

(图片来源网络,侵删)

让我们从今天开始,从身边的小事做起,共同打造一个优秀的现场!

(图片来源网络,侵删)