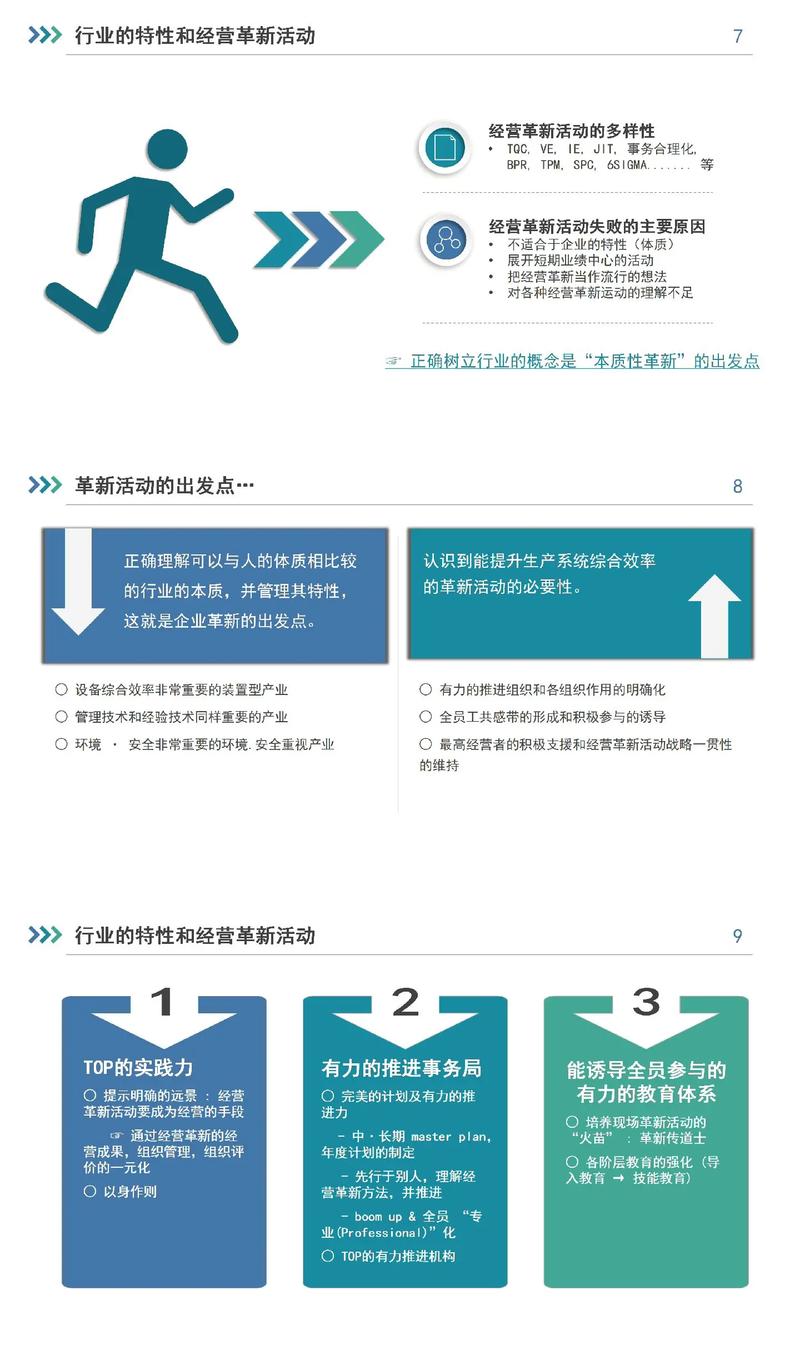

设备TPM(全面生产维护)培训课件

幻灯片 1: 封面页

设备TPM(全面生产维护)实战培训 从“要我维护”到“我要维护”的文化变革

(图片来源网络,侵删)

公司Logo

培训部门: [生产部 / 设备部 / 人力资源部]

日期: [填写培训日期]

幻灯片 2: 目录/议程

- TPM是什么? - TPM的定义与起源

- 为什么需要TPM? - TPM带来的价值与挑战

- TPM的两大支柱: - 8大支柱详解

- TPM的核心基石: - 自主维护

- TPM的实施路线图 - 如何一步步推行

- 案例分享与讨论 - 他山之石,可以攻玉

- 我们的行动计划 - 从培训到实践

- Q&A 与 总结

幻灯片 3: 第一部分:TPM是什么?

** TPM的定义与核心理念

(图片来源网络,侵删)

-

TPM = Total Productive Maintenance

- Total (全面): 全员参与,覆盖全生命周期。

- Productive (生产): 追求最高的设备效率(OEE)。

- Maintenance (维护): 预防为主,维护为生产服务。

-

TPM的终极目标:

- “零故障、零缺陷、零事故、零浪费”

- 将设备效率提升至极限,实现企业效益最大化。

-

TPM的核心理念:

- 设备是企业的核心资产,需要精心呵护。

- 操作者是设备的第一责任人,他们最了解设备。

- 维护是生产的一部分,而非对立面。

- 通过持续改善,构建全员参与的强大企业文化。

幻灯片 4: TPM的起源与发展

** TPM的演变历程

(图片来源网络,侵删)

- 20世纪50年代: 美国提出“生产维护”(PM)概念,强调预防性维护。

- 20世纪70年代: 日本引入PM,并结合其国情(如丰田生产方式),创造了TPM。

- 关键人物: 日本的Nippon Denso(电装公司)率先实践。

- 核心创新: 将“全员参与”的理念融入,创造了“自主维护”。

- 20世纪80年代至今:

- TPM在日本制造业取得巨大成功,被誉为“工厂革新的圣经”。

- 迅速风靡全球,成为世界级制造企业的必修课。

- 从“维护”扩展到“管理”,成为一套追求卓越运营的管理体系。

幻灯片 5: 第二部分:为什么需要TPM?

** 我们面临的挑战与TPM的价值

我们面临的痛点:

- 设备故障频发,导致生产停线,交期延误。

- 设备效率低下,良品率不高,成本居高不下。

- 操作员只会“开”,不会“养”,设备问题依赖维修人员。

- 维修部门疲于奔命,总是“救火”,无法进行预防性工作。

- 员工缺乏设备主人翁意识,对设备不爱惜。

TPM能为我们带来什么价值?

| 对企业 | 对部门 | 对员工 |

|---|---|---|

| ✅ 提升设备综合效率 | ✅ 减少设备故障停机 | ✅ 提升技能和自豪感 |

| ✅ 降低生产成本 | ✅ 提高生产稳定性和质量 | ✅ 改善工作环境 |

| ✅ 提高产品质量 | ✅ 优化资源配置 | ✅ 增强解决问题的能力 |

| ✅ 培养卓越企业文化 | ✅ 建立部门间协作机制 | ✅ 获得个人成长机会 |

幻灯片 6: TPM的两大支柱:八大支柱

** TPM的八大支柱

TPM不是单一的活动,而是一个由八大支柱构成的管理体系。

(此处可以放置一个八角图或八个并列的图标)

- 自主维护: 基石 - 操作员参与设备的日常清扫、点检、润滑、紧固。

- 专业维护: - 维修部门负责计划性维护、精度修复、技术改造。

- 质量维护: - 从设备源头保证产品质量,实现“零缺陷”。

- 初期管理: - 在设备采购、设计、安装阶段就考虑可靠性和可维护性。

- 教育训练: - 提升全员的技能和TPM意识。

- 安全与环境: - 创建安全、整洁、环保的工作场所。

- 间接部门效率化: - 提高管理、行政等支持部门的效率。

- 管理指标: - 建立评价体系,持续追踪和改善。

幻灯片 7: 第三部分(核心):TPM的核心基石 - 自主维护

** 自主维护:从“要我做”到“我要做”

-

定义: 操作员在理解设备基本原理的基础上,自己负责设备的清扫、点检、润滑、小故障修复等活动,以维持设备的初始状态。

-

为什么是基石?

- 谁离设备最近? -> 操作员

- 谁最先发现异常? -> 操作员

- 谁最有动力维护设备? -> 设备的主人

-

自主维护的目标:

- 设备成为操作员的朋友,而不是负担。

- 通过清扫来点检,通过点检来发现异常,通过复原来防止劣化。

幻灯片 8: 自主维护的七个步骤

** 自主维护的七步法(经典模型)

初期清扫

- 目的: 清扫就是点检,发现设备潜在缺陷(如漏油、异响、松动)。

- 做法: 彻底清扫设备每一个角落,将“垃圾”和“污垢”找出来。

发生源/困难源对策

- 目的: 从源头防止污染,并改善难以清扫、点检、润滑的部位。

- 做法: 加装防护罩、改善润滑方式、设计易清洁的结构。

制定清扫/点检/润滑基准

- 目的: 将清扫、点检、润滑等标准化,形成SOP(标准作业程序)。

- 做法: 制作“清扫点检润滑基准书”,明确内容、方法、周期、责任人。

总点检

- 目的: 操作员学习设备原理和构造,能进行更深度的诊断。

- 做法: 接受专业培训,理解设备功能,掌握关键部位的判断标准。

自主点检

- 目的: 依据标准,自主进行日常点检,维持设备健康。

- 做法: 使用点检表,按规定时间和内容执行,并记录结果。

标准化

- 目的: 将成功的实践固化,形成团队的习惯和文化。

- 做法: 完善作业标准,并将其纳入日常管理体系。

自主管理

- 目的: 员工具备高度自主性,能主动发现问题、分析问题、解决问题。

- 做法: 成立小组,开展课题改善,持续挑战更高目标。

幻灯片 9: 第四部分:TPM的实施路线图

** 如何在公司成功推行TPM

准备与启动 (1-3个月)

- 高层承诺: 管理层理解并全力支持TPM。

- 组建团队: 成立TPM推进委员会和办公室。

- 现状诊断: 评估当前设备管理水平,设定OEE基准。

- 制定规划: 明确目标、范围、时间表和资源。

- 宣传启动: 召开TPM启动大会,全员宣贯。

试点推进 (3-9个月)

- 选择样板线/设备: 选择有代表性、改善潜力大的区域。

- 重点突破自主维护: 选择1-2个步骤(如初期清扫)作为突破口。

- 成立小组活动: 以班组为单位,开展自主维护活动。

- 成果展示与激励: 及时表彰试点区域的成果,树立榜样。

全面推广 (9-18个月)

- 总结经验: 将试点成功的经验标准化。

- 全面铺开: 将自主维护及其他支柱推广到全公司所有设备。

- 深化其他支柱: 逐步导入专业维护、质量维护等。

- 建立TPM管理体系: 将TPM融入日常KPI和管理流程。

持续改善 (长期)

- 挑战更高目标: 持续追求OEE最大化。

- 文化形成: TPM成为公司文化的一部分,员工自觉践行。

- 标杆管理: 与行业内外优秀企业对标,持续学习。

幻灯片 10: 第五部分:案例分享

** TPM成功案例借鉴

-

丰田汽车

- 背景: 作为TPM的发源地,丰田将TPM与精益生产完美结合。

- 做法: 极致的“目视化管理”,每个工位都有详细的“安灯”系统,任何异常(包括设备问题)都会立即被暴露和解决,操作员“一人多机”,对设备状态了如指掌。

- 成果: 极高的设备可靠性和世界一流的生产效率。

-

某电子制造企业

- 背景: SMT贴片机故障频发,导致生产线效率低下。

- 做法: 成立跨部门小组,操作员参与制定“贴片机每日点检清单”,并每天执行,维修部门则根据点检数据,优化预防性维护计划。

- 成果: 设备故障率下降70%,OEE提升25%,每年节省数百万维修成本。

-

讨论: 从案例中,我们学到了什么?哪些可以借鉴到我们的工作中?

幻灯片 11: 第六部分:我们的行动计划

** 从培训到行动,我们该怎么做?

讨论与分组讨论 (10分钟)

- 议题: 结合本次培训内容和我们部门的实际情况,讨论以下问题:

- 我们部门在设备管理方面,最大的痛点是什么?

- 我们可以从TPM的哪个“支柱”或“步骤”开始尝试?

- 我们第一步的具体行动计划是什么?(选择一台试点设备,进行一次彻底的初期清扫)

行动计划表模板:

| 部门/小组 | 试点设备/区域 | 行动项目 (初期清扫) | 负责人 | 计划完成日期 | 预期成果 |

|---|---|---|---|---|---|

幻灯片 12: Q&A 与 总结

** 问答环节 & 总结

总结回顾:

- TPM是全员参与的、追求设备最高效率的管理哲学。

- 自主维护是TPM的基石,核心是让操作员成为设备的主人。

- TPM的实施是一个系统工程,需要高层支持、试点先行、持续改善。

- TPM的最终目标是实现“零”的挑战,并构建卓越的企业文化。

核心信息:

- TPM不是维修部门的事,而是我们每一个人的事。

- 维护设备,就是保障我们的“饭碗”。

- 让我们从今天开始,从身边的小事做起,共同拥抱TPM文化!

幻灯片 13: 感谢页

** 谢谢大家!

联系方式: [TPM推进办公室联系人] [邮箱] [电话]

公司Logo