(H1):电池DFMEA培训:解锁动力电池安全与可靠性的核心密钥

Meta Description):** 深入解析电池DFMEA(设计失效模式与影响分析)培训的核心价值,本文从企业痛点出发,系统阐述培训内容、对象、收益及选择标准,为电池企业提升产品安全、降低研发风险、增强市场竞争力提供一份全面的行动指南。

引言:动力电池行业的“安全红线”与DFMA的崛起

随着新能源汽车产业的井喷式发展,动力电池作为其“心脏”,其安全性、可靠性与寿命已成为消费者和市场的核心关切点,电池技术的复杂性和高集成度,使得任何一个微小的设计缺陷都可能被放大,引发灾难性的后果——从热失控到召回,从品牌声誉受损到巨额经济损失。

传统的“试错式”研发模式已难以适应如今快速迭代的市场需求,在产品诞生之前,就系统性地识别、评估并消除潜在风险,成为所有领先电池企业的共识,这正是DFMEA(Design Failure Mode and Effects Analysis,设计失效模式与影响分析)的价值所在,而电池DFMEA培训,则是将这套先进方法论转化为企业核心竞争力的关键“催化剂”。

本文将作为您的深度指南,全面剖析电池DFMEA培训,帮助您理解为何它不再是“可选项”,而是动力电池企业生存与发展的“必选项”。

(H2)一、为什么您的电池企业急需DFMEA培训?——直面三大核心痛点

许多企业管理者认为,DFMEA只是工程师的一项分析工具,从企业管理的高度看,引入并普及DFMEA培训,是为了系统性解决以下三大痛点:

-

“救火式”研发,成本高昂:

- 痛点描述: 问题在测试阶段甚至量产后才被发现,导致设计返工、产线改造、物料报废,成本呈指数级增长,更严重的是,可能引发安全事故和大规模召回。

- DFMEA解决方案: 培训团队在产品设计初期(概念设计、详细设计阶段)就进行“头脑风暴”,提前识别所有可能的失效模式(如“电芯内短路”、“密封不良”等),评估其严重度、发生度和探测度,从而优先处理高风险项,将问题扼杀在摇篮里。

-

“孤岛式”协作,风险盲区:

- 痛点描述: 研发、工艺、质量、采购等部门各自为政,信息壁垒导致对潜在风险的认知不全面,设计工程师选用了某种新材料,但缺乏对工艺可行性和长期可靠性的预判。

- DFMEA解决方案: DFMEA的核心是“跨职能团队协作”,培训过程本身就是一次高效的团队磨合,它强制要求不同背景的专家坐在一起,从各自的专业视角审视设计方案,共同构建一张全面的风险地图,消除信息盲区和责任真空。

-

“经验式”决策,难以复制:

- 痛点描述: 企业的成功经验往往掌握在少数资深工程师的“脑子里”,难以标准化、流程化,导致新项目重复“踩坑”,知识传承困难。

- DFMEA解决方案: DFMEA培训将零散的、经验性的知识,转化为结构化、标准化的文档,每一份经过评审的DFMEA报告,都是一份宝贵的“风险知识库”,可供后续项目参考、学习和迭代,形成企业持续改进的闭环。

(H2)二、电池DFMEA培训到底在学什么?——核心内容深度拆解

一套高质量的电池DFMEA培训,绝非泛泛而谈,而是紧密围绕电池特性展开的实战课程,其核心内容通常包括以下几个模块:

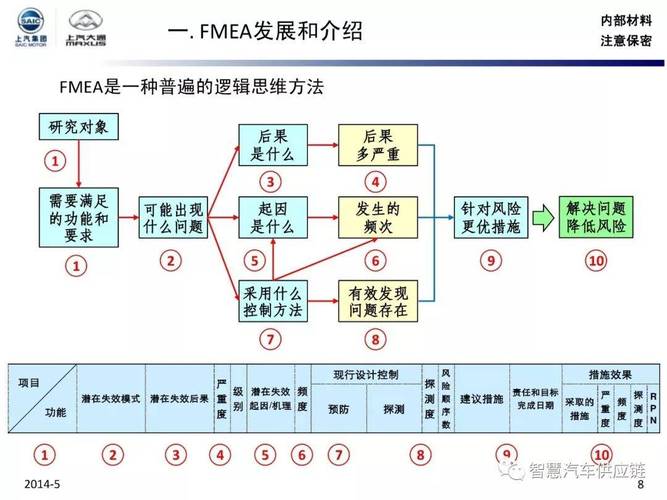

DFMEA基础理论与核心理念

- 失效的冰山模型: 从可见的故障现象追溯深层的根本原因。

- DFMEA的七步法: 从“定义范围”到“结果文件化”,掌握标准流程。

- 核心三要素(S-O-D)详解:

- 严重度: 对失效后果的评估,在电池领域,“起火”、“爆炸”的S值通常是最高级别(10分)。

- 发生度: 失效原因发生的可能性,需结合材料特性、工艺能力、设计冗余度等综合判断。

- 探测度: 现有设计控制或测试方法在产品发布前发现失效的能力,这直接关联到企业的测试验证体系。

电池失效模式库与案例分析(实战核心)

- 系统层级: 电池包、模组的结构失效(如振动导致模组变形)、高压系统失效(如高压绝缘失效)。

- 子系统层级: BMS(电池管理系统)的软件逻辑错误、传感器失效、通讯中断。

- 零部件层级:

- 电芯: 内部短路、析锂、容量衰减过快、产气等。

- 结构部件: 壳体强度不足、密封圈老化、散热设计不佳导致热失控。

- 电气连接: 母排设计不合理导致局部过热、高压连接器松动。

- 经典案例复盘: 深入剖析国内外知名电池失效事件,用DFMEA工具进行“事后诸葛亮”,反向推演其潜在的失效模式、原因和现有控制的不足,让学员深刻理解DFMEA的预防价值。

电池DFMEA的实战演练与工具应用

- 模板填写与评审: 讲解DFMEA表格的每一栏如何填写,特别是“失效原因”、“现行设计控制”等关键项。

- 风险优先数 的计算与排序: 学会使用RPN值来量化风险,并制定针对性的改进措施。

- 软件工具辅助: 介绍主流的DFMEA管理软件(如Jira, ReliaSoft, 或专业DFMEA平台),演示如何利用工具进行协同、追踪和知识沉淀。

(H2)三、谁应该参加电池DFMEA培训?——精准定位受众

DFMEA的成功依赖于团队,因此培训不应局限于个别工程师,以下人员都应纳入培训范围:

- 核心团队(必须参加):

- 电池研发工程师: 设计的直接负责人,是DFMEA分析的主力。

- 系统与结构工程师: 负责BMS、热管理、机械结构等子系统设计。

- 工艺工程师: 从可制造性角度评估设计风险。

- 质量工程师: 从客户反馈和测试标准角度识别失效模式。

- 关键决策者与支持团队(强烈建议参加):

- 项目经理: 管理项目风险,协调资源。

- 采购与供应链工程师: 评估零部件供应商的潜在风险。

- 技术总监/副总: 理解DFMEA的价值,推动其在公司层面的制度化。

- 测试工程师: 明确测试验证的重点和盲区。

最佳实践: 组织一个跨职能的团队共同参加培训,并在培训后立即针对一个真实项目进行DFMEA分析,效果最佳。

(H2)四、如何选择靠谱的电池DFMEA培训服务?——四大选择标准

面对市场上良莠不齐的培训服务,企业应如何选择?请牢记以下四大标准:

- 讲师资质: 讲师是否具备一线动力电池企业(如宁德时代、比亚迪、LG新能源等)的DFMEA实战经验?理论派讲不出电池行业的“烟火气”。

- 课程是否是专为电池行业定制,而非通用的制造业DFMEA课程?是否包含大量电池相关的真实案例和失效模式库?

- 实战导向: 培训是否强调“动手做”?是否有足够的案例研讨和分组演练环节?纸上谈兵式的培训效果大打折扣。

- 后续支持: 优秀的培训机构是否会提供课后咨询、模板工具或项目辅导?真正的价值在于培训后企业能够独立、高效地开展DFMEA工作。

(H2)五、投资电池DFMEA培训,您将获得什么?——可量化的投资回报

将DFMEA培训视为一项成本是短视的,它是一项高回报的战略投资。

- 降低成本: 预防1起重大设计失效,节省的可能是数百万甚至上千万的损失。

- 缩短周期: 减少后期设计变更和问题解决的时间,加速产品上市。

- 提升质量与安全: 显著提升产品的可靠性和安全性,这是品牌最宝贵的资产。

- 增强市场竞争力: 拥有成熟的DFMEA体系,是向客户(尤其是主机厂)展示研发实力和过程保障能力的有力证明。

从“被动响应”到“主动预防”,DFMEA培训是必经之路

在动力电池这个技术密集、安全至上的赛道上,“不出问题”就是最大的成功,电池DFMEA培训,正是帮助企业实现这一目标的系统性方法论,它不仅仅是一套工具或一个流程,更是一种“预防优于治疗”的思维变革和文化重塑。

对于渴望在激烈竞争中脱颖而出、建立技术壁垒的电池企业而言,现在就行动,将DFMEA培训纳入人才培养的核心计划,投资于未来,才能在新能源的浪潮中行稳致远,真正掌握属于自己的“核心密钥”。

(文章结尾可添加相关标签,如:#电池DFMEA #DFMEA培训 #动力电池 #研发管理 #风险控制 #质量管理 #新能源汽车 #企业培训)