PFMEA(过程失效模式与影响分析)内容培训方案

培训目标

完成本次培训后,学员将能够:

(图片来源网络,侵删)

- 理解PFMEA的核心概念、目的、基本原则及其在整个产品生命周期中的重要性。

- 掌握PFMEA的10个核心要素(特别是新版AIAG-VDA FMEA手册的7步法)的定义、评估标准和评分方法。

- 熟练运用PFMEA的表格格式,系统地识别、分析和评估过程中的潜在失效。

- 能够独立或在团队协作下,主导或参与一个完整的PFMEA分析活动。

- 了解如何利用PFMEA的输出结果来制定风险降低措施,并持续改进过程。

- 区分传统PFMEA与新版AIAG-VDA FMEA(7步法)的主要差异。

培训对象

- 质量工程师

- 工艺工程师

- 制造工程师

- 生产主管/经理

- 项目工程师

- 供应链/采购工程师

- 任何负责过程设计、开发和改进的人员

培训时长

- 标准版: 1-2天(可根据内容的深度和互动练习的多少进行调整)

- 精简版: 0.5天(适用于概念普及和基础介绍)

培训大纲

引言与基础概念 (约1.5小时)

- 什么是PFMEA?

- 定义:一种结构化的、预防性的风险分析工具。

- 目的:识别并减少过程潜在的失效,防止缺陷的发生,而不是事后检测。

- 核心思想:事前预防优于事后补救。

- 为什么要进行PFMEA?

- 提高产品质量和可靠性。

- 降低成本(减少废品、返工、保修)。

- 提高生产效率和安全性。

- 满足客户要求和行业标准(如IATF 16949)。

- 作为知识库,积累过程经验。

- PFMEA的适用时机

- 新产品开发: 在过程设计早期(APQP的第三阶段)。

- 现有过程变更: 引入新设备、新材料、新方法或布局调整时。

- 问题解决: 针对重复发生的问题进行深度分析。

- 持续改进: 定期评审现有PFMEA。

- PFMEA的团队协作

- 跨职能团队的重要性:工艺、质量、生产、设备、采购等。

- 明确团队负责人和成员职责。

PFMEA核心要素详解 (约3-4小时) - 重点模块

本部分将以新版AIAG-VDA FMEA的“七步法”逻辑为主线,并结合传统表格进行讲解。

步骤1:规划与准备

(图片来源网络,侵删)

- 明确分析范围(过程步骤、边界)。

- 选择合适的团队成员。

- 收集必要信息(过程流程图、控制计划、图纸、标准等)。

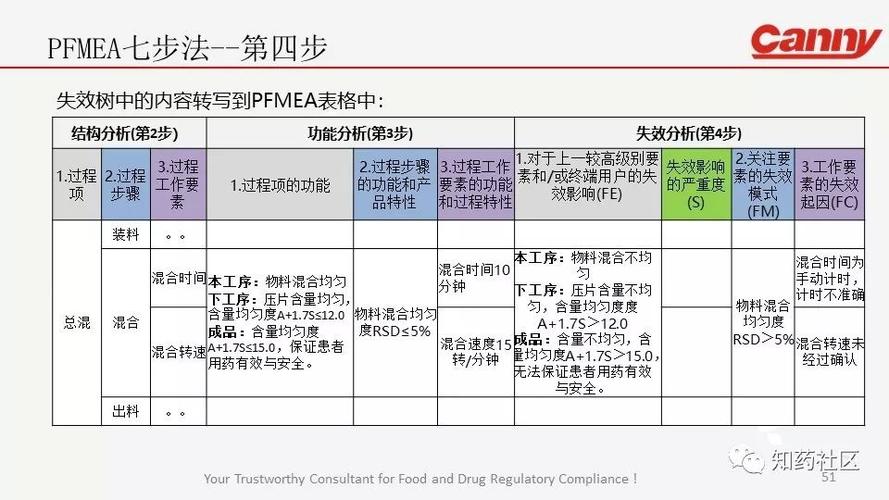

步骤2:结构分析

- 工具:过程流程图

- 目的: 清晰地定义分析的边界和所有过程步骤。

- 讲解: 如何绘制和评审过程流程图,确保无遗漏。

步骤3:功能分析

- 核心要素: 功能、要求、失效

- 讲解:

- 功能: 过程步骤/产品特性“做什么?”(将A零件焊接到B零件上)。

- 要求: 功能必须满足的“标准是什么?”(焊接强度 > 500N)。

- 失效: 功能“如何不能实现?”(焊接强度不足)。

- 练习: 针对一个简单过程,练习填写“功能”和“要求”。

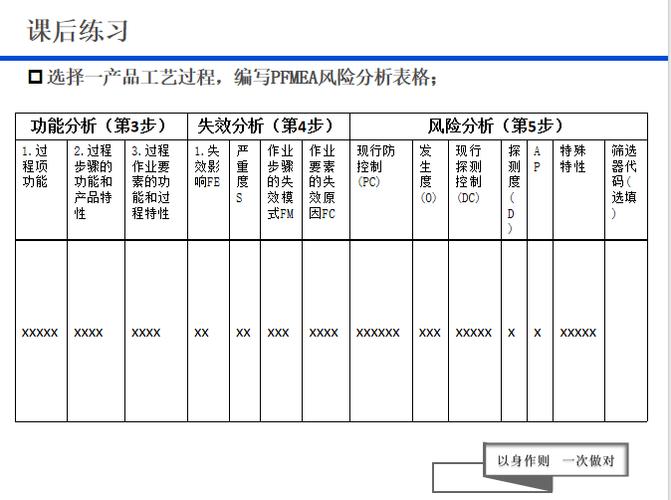

步骤4:失效分析

- 核心要素: 失效模式、失效影响、失效原因

- 讲解:

- 失效模式: “失效的表现形式是什么?”(虚焊、假焊、焊穿)。

- 失效影响: “失效模式对下工序、最终产品或顾客造成什么后果?”(分为:对下工序影响、对最终影响、对顾客影响)。

- 失效原因: “什么会导致失效模式的发生?”(必须找到根本原因,如:参数设置错误、设备精度不足、操作员培训不足)。

- 练习: 针对已识别的失效模式,小组讨论并填写其影响和原因。

步骤5:风险分析

- 核心要素: S(严重度)、O(发生率)、D(探测度)、RPN(风险顺序数)

- 讲解:

- 严重度: 失效影响的严重程度(1-10分)。标准一旦确定,在整个项目内不允许修改。

- 发生率: 失效原因发生的频率(1-10分)。

- 探测度: 现有控制方法在失效发生或流出后,被发现的可能性(1-10分)。探测度评分要基于“探测”,而不是“预防”。

- 风险顺序数:

RPN = S × O × D。(注:新版FMEA已不强制使用RPN,而是采用风险矩阵图,但RPN仍是理解风险的重要工具)。

- 评分标准: 详细讲解并分发评分标准表,进行案例评分练习。

步骤6:优化

- 核心要素: 当前控制措施、行动措施、责任人与完成日期、结果

- 讲解:

- 当前控制措施: 现有的用于“预防”失效原因或“探测”失效模式/影响的措施。

- 行动措施: 针对高风险项(高RPN或高S/O/D),制定具体的改进措施。

- 如何制定有效的措施? 遵循“SMART”原则(具体、可衡量、可实现、相关、有时限)。

- 行动后的评估: 实施措施后,重新评估S、O、D,计算新的RPN,验证风险是否降低。

步骤7:结果文件化

- 将整个分析过程和结果记录在标准化的PFMEA表格中。

- PFMEA是一个“活”的文件,需要根据行动措施的实施情况和过程变化进行持续更新。

PFMEA实践演练 (约2-3小时)

- 案例导入: 选择一个相对简单的实际过程(如:一个装配工序、一个焊接工序)。

- 分组练习: 学员分成小组,扮演跨职能团队角色。

- 实战演练:

- 小组共同完成从“结构分析”到“失效分析”的全过程。

- 识别关键失效模式,进行风险分析,计算RPN。

- 针对高风险项,提出具体的行动措施。

- 成果展示与点评: 各小组展示其PFMEA分析结果,讲师进行点评和指导,解答疑问。

PFMEA的应用与持续改进 (约1小时)

- PFMEA与其它工具的关系

- 与控制计划: PFMEA是制定和优化控制计划的输入。

- 与SPC: PFMEA识别的关键特性是SPC监控的重点。

- 与5Why/鱼骨图: 用于深入分析失效原因。

- PFMEA的维护与更新

- 定期回顾(如:每年一次)。

- 发生重大变更(如:客户投诉、过程问题、工艺改进)时立即更新。

- 常见误区与成功关键

- 误区: 为了完成任务而做、流于形式、闭门造车、只做不做评审。

- 关键: 管理层支持、跨职能团队、深度思考、持续改进。

总结与答疑 (约0.5小时)

- 回顾本次培训的核心知识点。

- 强调PFMEA在实际工作中的价值和应用方法。

- 开放问答环节,解答学员提出的所有问题。

- 培训效果评估(发放问卷)。

培训方式

- 理论讲授: PPT演示,图文并茂,清晰讲解概念和方法。

- 案例分析: 结合实际案例,加深理解。

- 小组讨论: 鼓励学员互动,激发思考。

- 实战演练: 通过模拟真实场景,让学员动手操作,将理论转化为技能。

- 互动问答: 及时解决学员疑问。

所需材料

- 讲师:笔记本电脑、投影仪、白板/翻页纸、马克笔。

- 学员:培训教材(包含PPT打印版、练习案例、评分标准表)、笔、笔记本。

- (可选)FMEA分析软件介绍。

这份培训方案旨在提供一个全面、实用、可操作性强的PFMEA学习路径,确保学员不仅能“听懂”,更能“会用”。