DFMEA应用培训方案

培训目标

通过本次培训,学员将能够:

(图片来源网络,侵删)

- 理解DFMEA的核心概念与价值: 掌握DFMEA的定义、目的、基本原则及其在整个产品开发流程中的重要作用。

- 熟悉DFMEA的逻辑与结构: 熟悉DFMEA的10大核心要素,并能理解各要素之间的逻辑关系。

- 掌握DFMEA的完整实施流程: 能够独立或在团队主导下,策划、准备、执行、评审和跟踪DFMEA活动。

- 熟练运用DFMEA工具与表格: 能够填写标准的DFMEA表格,并正确运用风险顺序数、风险矩阵等工具进行风险分析。

- 具备团队协作与风险沟通能力: 学会如何组织跨职能DFMEA评审会议,有效识别风险并达成共识。

- 了解DFMEA的常见误区与最佳实践: 避免在实际应用中常见的问题,提升DFMEA的有效性和效率。

培训对象

- 产品设计工程师、结构工程师

- 研发工程师、项目经理

- 质量工程师、可靠性工程师

- 采购、工艺、生产等相关技术人员

- 希望提升产品设计风险控制能力的管理人员

培训时长

- 标准版: 1-2天(可根据内容深度和互动环节调整)

- 精简版: 0.5天(适用于已有一定基础的团队进行强化)

培训大纲

DFMEA基础与核心理念 (约1.5小时)

- 什么是失效?什么是风险?

- 从“亡羊补牢”到“未雨绸缪”:预防性思维的重要性。

- 失效的定义:产品/功能/特性未能达到预期。

- 风险的定义:失效发生的可能性 × 失效影响的严重性。

- 什么是DFMEA?

- DFMEA的正式定义。

- DFMEA的核心思想:“事前预防”。

- DFMEA的目标:识别、评估和减少产品设计中的潜在风险。

- 为什么我们需要DFMEA?

- 商业价值: 降低开发成本、缩短上市时间、提升产品质量和品牌声誉。

- 管理价值: 满足客户(如汽车行业的IATF 16949)和法规要求。

- 技术价值: 系统化地梳理设计思路,促进知识沉淀与团队沟通。

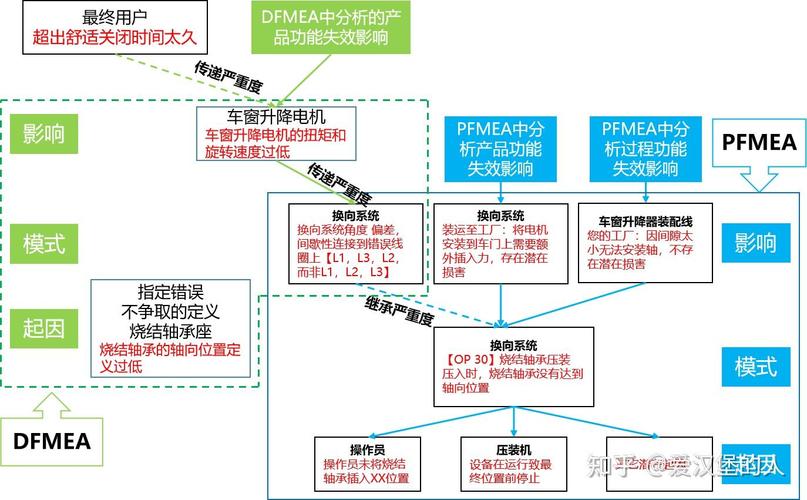

- DFMEA与PFMEA的区别与联系

- DFMEA (Design FMEA):针对产品设计本身。

- PFMEA (Process FMEA):针对制造过程。

- 两者是相辅相成的关系,DFMEA的输出是PFMEA的重要输入。

- DFMEA的时机: “在最早的时间,做最有效的分析”

- 概念设计阶段、设计阶段、设计验证阶段。

- 强调:DFMEA是一个动态的、持续迭代的过程,而非一次性活动。

DFMEA核心要素详解 (约3-4小时)

- 本模块将结合标准表格(如AIAG-VDA FMEA手册格式)进行逐项讲解,并穿插案例。

| 栏位 | 核心要素 | 讲解要点 | 案例说明 |

|---|---|---|---|

| 1 | 项目/功能 | “我们要分析什么?” • 清晰、准确地描述被分析的项目及其预期功能。 • 功能应可测量、可验证。 |

分析“汽车车门锁”,功能是“锁止车门”、“防止车门意外打开”。 |

| 2 | 潜在失效模式 | “它可能会如何失效?” • 指功能未能实现的具体方式。 • 常用动词:无法、不能、损坏、断裂、泄漏、腐蚀等。 • 问自己:“这个功能可能会怎样出问题?” |

“锁止功能失效”、“锁芯卡死”、“塑料外壳断裂”。 |

| 3 | 潜在失效影响 | “失效了会有什么后果?” • 指失效模式对最终用户、系统、法规等造成的后果。 • 从局部、上一级、最终三个层面分析。 • 描述要具体,避免使用“性能下降”等模糊词汇。 |

局部: 车门无法关闭。 上一级: 车辆无法安全行驶。 用户人身安全受威胁,公司召回,品牌声誉受损。 |

| 4 | 严重度 | “后果有多严重?” • 评估失效影响的严重程度。 • 1-10级评分标准,10为最严重。 • 严重度仅与失效影响有关,与发生概率或探测度无关。 • 强调:S=9和10的失效模式必须重点关注。 |

导致法规不符合或安全事故的,S=10,导致客户投诉的,S=7。 |

| 5 | 分类 | “是否有特殊要求?” • 标识出与安全、法规或关键特性相关的项目。 • 常用符号:如 □ (安全)、◇ (法规)。 |

标记为安全关键项,后续开发和验证需特别关注。 |

| 6 | 潜在失效起因 | “为什么会发生这种失效?” • 指导致失效模式发生的根本设计缺陷或薄弱环节。 • 问自己:“是什么设计错误导致了这个问题?” • 起因应是设计问题,而非使用不当或制造问题。 |

设计材料强度不足(起因)、应力集中(起因)、公差设计过紧(起因)。 |

| 7 | 发生率 | “这种情况发生的频率有多高?” • 评估特定起因导致的失效模式发生的可能性。 • 1-10级评分标准,10为频繁发生。 • 基于历史数据、类似设计经验、计算模型等进行评估。 |

根据历史数据,某材料在特定应力下断裂的概率为1/1000,则O=2。 |

| 8 | 现行设计控制 | “我们如何预防或探测这个失效?” • 指当前已用于预防或探测失效模式的设计活动。 • 分为两大类: • 预防控制: 防止失效起因或失效模式的发生(最好)。 • 探测控制: 在产品发布前探测出失效起因或失效模式。 |

预防: 有限元分析、设计评审、材料选型规范。 探测: 样品测试、仿真分析、设计检查。 |

| 9 | 探测度 | “我们能在多大概率上发现它?” • 评估现行设计控制探测出失效起因或失效模式的能力。 • 1-10级评分标准,10为几乎无法探测。 • 探测度评分基于“现行控制”,而非未来计划的控制。 |

设计评审无法发现,需通过破坏性测试才能发现,D=9。 |

| 10 | 风险顺序数 | “这个风险有多高?” • RPN = S × O × D • RPN值越高,风险越大。 • 重要提示: RPN是相对风险,不能仅凭RPN值高低来决定行动。 |

S=8, O=3, D=5 → RPN=120。 |

| 11 | 建议措施 | “我们该怎么做来降低风险?” • 针对高RPN、高S、高O、高D的项目,提出具体的改进建议。 • 优先级:首先降低严重度(S) → 其次降低发生率(O) → 最后降低探测度(D)。 |

更换高强度材料、增加设计冗余、优化公差、增加防错设计。 |

| 12 | 负责人与目标完成日期 | “谁来做?何时完成?” • 明确每项建议措施的负责人和完成时限。 |

张三,2025年10月31日。 |

| 13 | 措施结果 | “措施有效吗?” (闭环管理) • 在措施实施后,重新评估S、O、D,并计算新的RPN。 • 确认风险是否已降低到可接受水平。 |

更换材料后,O从3降为1,新RPN=40,风险已显著降低。 |

DFMEA实施流程与团队协作 (约2小时)

- DFMEA的完整实施流程

- 步骤1:策划与准备

- 确定范围(系统、子系统、部件)。

- 选择核心团队(设计、质量、制造、采购等)。

- 准备基础资料(图纸、BOM、标准、历史问题等)。

- 步骤2:结构分析

将系统分解为可管理的层级,确保分析无遗漏。

(图片来源网络,侵删)

(图片来源网络,侵删) - 步骤3:功能分析

定义每个项目的功能及其要求。

- 步骤4:失效分析

识别失效模式和失效影响(核心工作)。

- 步骤5:风险分析

评估S、O、D,计算RPN。

- 步骤6:优化措施

制定并实施改进措施。

(图片来源网络,侵删)

(图片来源网络,侵删) - 步骤7:结果追踪与DFMEA的更新

闭环管理,持续更新DFMEA。

- 步骤1:策划与准备

- 如何成功组织一次DFMEA评审会?

- 会前准备:明确议程、分发资料、提前审阅。

- 会中引导:主持人引导,鼓励“头脑风暴”,营造开放氛围。

- 角色分工:设计主导,质量/制造提供专业视角,记录员详细记录。

- 冲突解决:以数据和事实为依据,聚焦于风险本身,而非个人。

- DFMEA的常见误区与挑战

- 误区1: DFMEA是设计工程师一个人的事。

- 误区2: DFMEA是“填表游戏”,为了应付审核。

- 误区3: 只关注高RPN,忽略高S或高O的项目。

- 误区4: 措施不具体、不落地,没有负责人和完成日期。

- 误区5: DFMEA做完就束之高阁,从不更新。

实战演练与案例研讨 (约2-3小时)

- 案例研讨:

- 提供一个简单的产品设计案例(如:一个带卡扣的塑料外壳、一个电源适配器)。

- 分组进行讨论,按照DFMEA表格填写项目、功能、失效模式、影响等。

- 引导学员进行S、O、D的评分和风险评估。

- 实战演练:

- 让学员选择自己工作中正在或将要开发的一个简单零部件。

- 在讲师指导下,尝试开始构建该零部件的DFMEA。

- 现场解答学员在实际工作中遇到的问题。

总结与答疑 (约0.5小时)

- 培训要点回顾

- DFMEA的核心价值:预防为主。

- 关键要素:功能、模式、影响、起因、控制。

- 关键流程:准备、分析、优化、闭环。

- 行动倡议

- 鼓励学员回到工作岗位后,尝试应用所学知识。

- 建议从小处着手,逐步推广。

- Q&A 答疑环节

培训方式

- 理论讲解: 结合PPT,清晰阐述概念和方法。

- 案例分析: 通过正反案例加深理解。

- 小组讨论: 促进学员间的思想碰撞和知识共享。

- 实战演练: 亲自动手,将理论知识转化为实际操作能力。

- 互动问答: 及时解决学员疑惑。

培训材料

- 培训PPT课件

- DFMEA标准表格模板

- 案例资料

- AIAG-VDA FMEA手册(可选,作为参考资料)

- 笔记本、笔等文具

这份培训方案力求系统、实用,希望能帮助您的团队真正掌握DFMEA这一强大的风险管理工具。