小站简介

本小站旨在通过“理论 + 实操 + 案例”相结合的方式,让你轻松掌握FMEA这门强大的预防性工具,我们将告别枯燥的条文,用最通俗易懂的语言和场景化的案例,带你一步步走进FMEA的世界。

(图片来源网络,侵删)

🎯 学习路线图

我们为你规划了清晰的学习路径,建议按顺序学习,效果更佳。

第一站:FMEA入门 - 打好地基

如果你是第一次接触FMEA,请从这里开始。

-

📖 什么是FMEA?

- 核心概念:理解FMEA(Failure Mode and Effects Analysis,失效模式与影响分析)的本质——一种“事前”的、团队协作的风险评估工具。

- 核心思想:它不是在“救火”,而是在“防火”,目标是在产品设计或过程开发早期,识别并消除潜在的失效风险。

- FMEA的类型:区分设计FMEA (DFMEA) 和 过程FMEA (PFMEA),了解它们的应用场景和关注点。

-

🤔 为什么要做FMEA?

(图片来源网络,侵删)

(图片来源网络,侵删)- 价值阐述:降低成本、提高质量、增强客户满意度、满足行业标准(如IATF 16949)。

- 时机选择:了解FMEA的最佳实践时机——越早越好,与APQP(产品质量先期策划)紧密结合。

-

🧩 FMEA的基本构成

- 核心元素:认识失效模式、失效影响、失效原因、当前控制、风险顺序数 这五大核心要素。

- 一个简单的比喻:把它想象成给未来的自己写一封“风险预警信”。

第二站:FMEA核心 - 掌握精髓

了解了基本概念,现在我们来深入学习FMEA的灵魂——“分析-评估-优化”的闭环流程。

-

📝 FMEA的七步法 这是新版AIAG-VDA FMEA的核心方法论,是现代FMEA的基石。

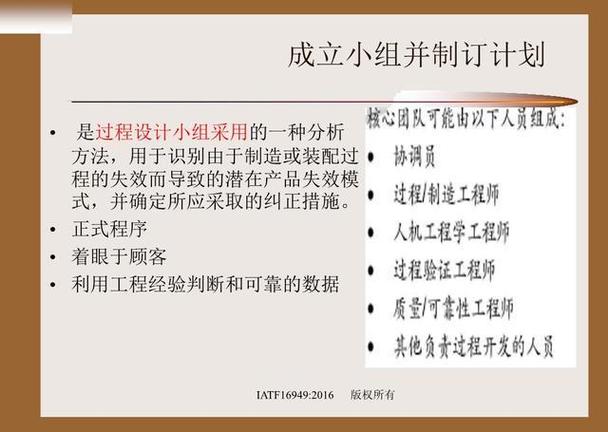

- 规划与准备:组建跨职能团队、明确范围、定义职责。

- 结构分析:系统化地分析产品或过程的“是什么”。(PFMEA中的工序步骤,DFMEA中的组件)。

- 功能分析:分析每个结构单元“要做什么”。(钻孔工序的功能是“孔径正确、位置准确”)。

- 失效分析:基于功能,思考“可能如何失效”。(孔径过大、孔位偏移)。

- 风险分析:对每个失效模式进行风险评估,这是FMEA的核心。

- 优化:根据风险评估结果,制定改进措施,降低风险。

- 结果文档化:记录整个分析过程和结果。

-

🎲 风险评估详解

(图片来源网络,侵删)

(图片来源网络,侵删)- 严重度:评估失效后果的严重程度,S=1(不严重)到 S=10(灾难性)。(DFMEA和PFMEA的S标准不同)

- 发生率:评估失效原因发生的可能性,O=1(极不可能)到 O=10(几乎肯定发生)。

- 探测度:评估当前控制方法在失效发生或流出后,被探测到的可能性,D=1(几乎肯定能探测到)到 D=10(几乎不可能探测到)。

- 风险顺序数:RPN = S × O × D,理解RPN的作用:量化风险,并作为确定改进优先级的参考。

-

💡 FMEA表格解读

一起看一张标准的FMEA表格,逐栏讲解每一列的含义和填写要点,让你不再对表格感到陌生。

第三站:FMEA进阶 - 精益求精

掌握了基础,我们来探讨如何让FMEA发挥最大威力。

-

🔄 动态与持续改进

- SOD评分的优化:当采取了改进措施后,如何重新评估S、O、D,并计算新的RPN,形成闭环管理。

- FMEA的“活”文件:FMEA不是一次性任务,而是需要在产品生命周期中不断回顾和更新的动态文件。

-

🤝 跨职能团队的力量

- 为什么需要设计、工艺、质量、生产、采购等所有相关部门的专家参与?

- 如何组织一场高效的FMEA评审会议?

-

🔧 实战案例演练

- 案例1:DFMEA - 手机电池盖设计

- 结构:电池盖、卡扣、USB孔...

- 功能:固定电池、防水、美观...

- 失效:卡扣断裂、USB孔堵塞、表面划伤...

- 评估与改进:针对“卡扣断裂”,分析原因(材料强度不足、模具磨损),提出改进措施(更换材料、增加模具保养计划)。

- 案例2:PFMEA - 汽车焊接工序

- 过程步骤:上料、定位、焊接、下料...

- 功能:零件正确放置、焊接牢固...

- 失效:零件错位、焊接虚焊、焊点压痕...

- 评估与改进:针对“焊接虚焊”,分析原因(电流参数不稳、电极头磨损),提出改进措施(增加SPC监控、规定电极头更换周期)。

- 案例1:DFMEA - 手机电池盖设计

第四站:FMEA工具箱 - 提升效率

工欲善其事,必先利其器,了解一些辅助工具,能让你的FMEA工作事半功倍。

- 🧠 思维导图:用于结构分析和功能分析,让思路更清晰。

- 📊 矩阵图:用于功能与失效模式的关联分析。

- 💻 FMEA软件:介绍市面上主流的FMEA管理软件,了解其优势(如协同工作、数据沉淀、自动计算等)。

- 🔗 与其他工具的关联:FMEA如何与控制计划、SPC、8D报告等质量工具协同工作。

📚 学习资源推荐

- 经典书籍:

- 《潜在失效模式及后果分析(FMEA)》- AIAG(美国汽车工业行动集团)手册

- 《FMEA手册》- VDA(德国汽车工业协会)手册

- 《新版FMEA实战精编》- 国内专家著作,更接地气。

- 在线课程:

- Coursera, Udemy等平台上有许多关于质量管理和FMEA的英文课程。

- 国内各大职业教育平台(如腾讯课堂、网易云课堂)也有相关课程。

- 社区与论坛:

- ASQ(美国质量协会):全球质量人的家园。

- 专业质量论坛:如“质量论坛”等,可以找到很多同行交流。

🤔 常见问题解答

-

Q1:FMEA和8D报告有什么区别?

- A:FMEA是事前预防,在问题发生前识别并消除风险,8D报告是事后补救,在问题发生后,分析根本原因并防止再发,一个是“防火”,一个是“灭火”。

-

Q2:RPN值大于多少就必须采取行动?

- A:这是一个常见的误区。RPN本身没有绝对的“红线”,它是一个相对的排序工具,关键在于:

- 公司或客户是否有具体规定(如RPN > 100)。

- 严重度:无论RPN多大,只要S值很高(如S≥8或9),就必须优先处理。

- 团队判断:综合评估风险,对高风险项(高S、高O、高D)采取行动。

- A:这是一个常见的误区。RPN本身没有绝对的“红线”,它是一个相对的排序工具,关键在于:

-

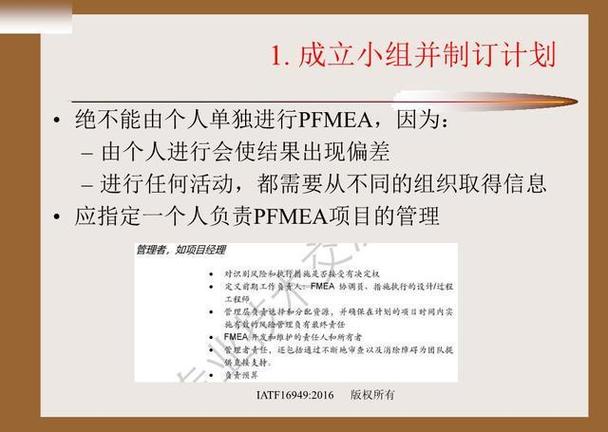

Q3:FMEA是不是质量部门一个人的事?

- A:绝对不是!FMEA的灵魂是团队协作,质量部门通常是组织者和协调者,但每个环节的专家(设计、工艺、生产等)都必须深度参与,因为他们才是最了解过程和产品的人。

🚀 开始你的FMEA之旅吧!

选择一个你感兴趣的开始,或者从“第一站”系统学习,如果你在学习过程中有任何疑问,或者希望我们深入某个特定主题,随时在“小站”里提问!

祝你学习愉快,早日成为FMEA高手!