PFMEA(过程失效模式与影响分析)培训计划

培训基本信息

- 培训名称: PFMEA(过程失效模式与影响分析)实战精要

- 培训目标:

- 知识层面: 理解PFMEA的基本概念、核心原理、发展历史及其在质量管理体系中的重要性。

- 技能层面: 掌握PFMEA的10个步骤(或新版AIAG-VDA的7步法),能够独立或协作完成一个完整的过程FMEA分析。

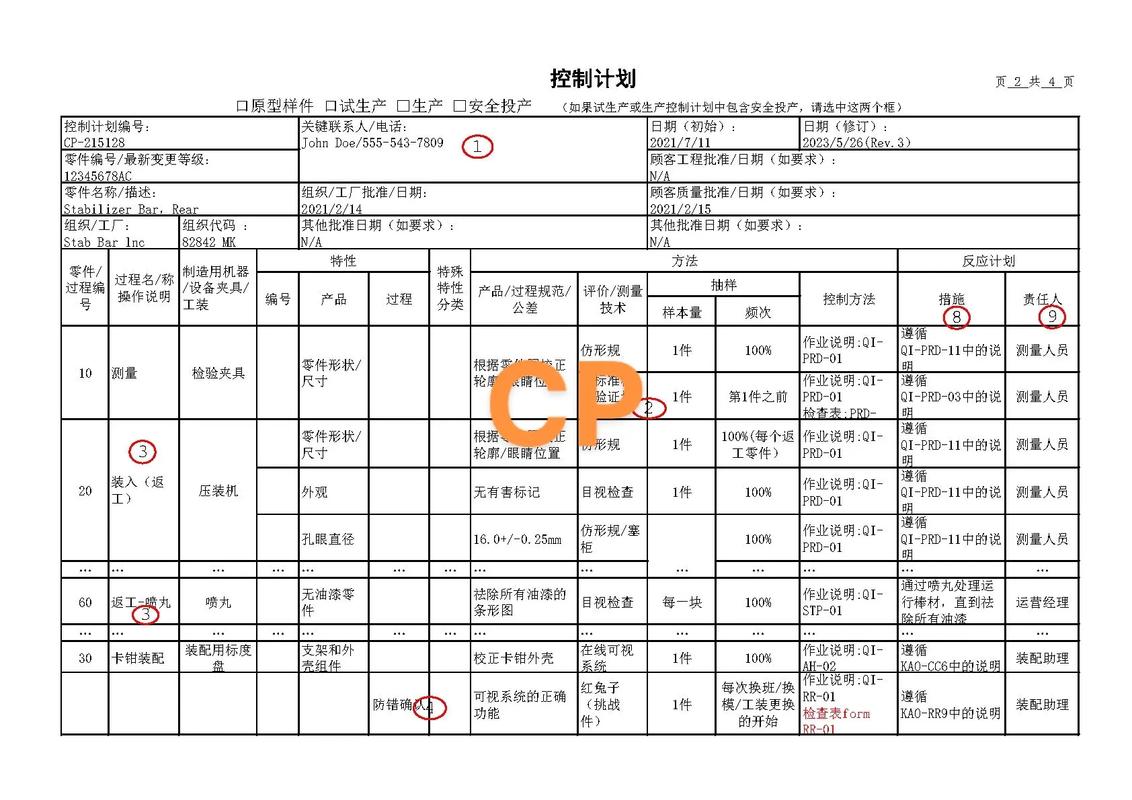

- 应用层面: 学会如何将PFMEA与控制计划、SPC、防错等工具结合,形成有效的风险预防和控制体系。

- 文化层面: 培养预防为主、团队协作、持续改进的质量文化意识。

- 培训对象:

- 质量工程师

- 工艺工程师

- 制造工程师

- 生产主管/经理

- 设计工程师(与工艺相关)

- 供应链/采购工程师

- 任何参与新产品导入或过程改进的团队成员。

- 培训时长: 2天(可根据企业需求调整为1天精华版或3天深度版)

- 培训方式: 理论讲解 + 案例分析 + 小组讨论 + 实战演练 + 答疑互动

- 所需材料:

- 培训PPT

- PFMEA表格模板(AIAG-VDA格式推荐)

- 案例资料(如:一个简单的装配过程或焊接过程)

- 便签纸、白板笔、马克笔

- 计算器

培训大纲 (2-Day Schedule)

第一天:PFMEA基础与核心步骤

| 时间段 | 教学活动 | 目标产出 | |

|---|---|---|---|

| 上午 (9:00-12:00) | FMEA概述与核心理念 什么是FMEA? FMEA的类型(设计DFMEA、过程PFMEA、系统SFMEA) PFMEA的目的与价值 PFMEA的时机(APQP阶段) “失效”的定义与思维模式转变 |

讲师讲解,引导学员思考“我们过去是如何处理问题的?”与“PFMEA能带来什么不同?”,通过对比,突出预防的重要性。 | 学员理解PFMEA的本质,建立“预防优于检测”的思维。 |

| PFMEA的结构与准备工作 PFMEA小组的组建与职责 过程流程图的绘制与解读 过程流程图与PFMEA的关系 过程步骤与功能/要求的定义 |

讲师讲解PFMEA小组的跨职能性,以一个简单案例(如:组装笔)现场绘制过程流程图,并引导学员定义每个步骤的“功能”和“要求”。 | 学员能够绘制并解读过程流程图,并准确界定过程步骤的功能和要求。 | |

| 午休 (12:00-13:00) | 午餐与休息 | ||

| 下午 (13:00-17:00) | PFMEA核心分析步骤(上) 失效模式: 如何识别潜在的失效?(5Why/鱼骨图辅助) 失效影响: 对最终产品、客户、法规的影响 失效原因: 识别根本原因(人、机、料、法、环、测) 现行过程控制: 探测与预防控制 |

讲师讲解,结合案例进行小组讨论,练习使用“失效模式库”和“5Why”工具,重点区分“失效模式”和“失效影响”,小组合作,为一个案例步骤填写前4栏。 | 学员掌握失效模式、影响、原因的识别方法,并能清晰填写PFMEA表格的前4栏。 |

| PFMEA核心分析步骤(下) 探测度: 评估探测控制的有效性 预防控制: 评估预防控制的有效性 风险优先数: RPN = S × O × D 的计算与解读 RPN的局限性(新版AIAG-VDA方法介绍) |

讲师讲解探测度和预防度的评分标准(1-10级),通过实例计算RPN,并讨论其作为风险排序工具的优缺点,引入新版AP(行动优先级)矩阵的概念。 | 学员能够准确评估探测度和预防度,计算RPN,并理解新版AP矩阵的逻辑。 | |

| 第一天总结 | 回顾当日重点,布置晚间作业(选择一个简单过程,完成其PFMEA的前半部分分析)。 | 答疑,解答学员疑问。 | 学员巩固所学知识,为第二天的实战演练做好准备。 |

第二天:PFMEA进阶、实战与落地

| 时间段 | 教学活动 | 目标产出 | |

|---|---|---|---|

| 上午 (9:00-12:00) | PFMEA进阶与最佳实践 行动措施: 针对高风险项制定行动计划 措施负责人与完成期限 措施有效性的验证 PFMEA的动态更新与闭环管理 与控制计划的联动 |

讲师讲解如何将高风险项转化为具体的、可执行的改进措施,强调措施完成后的重新评估和PFMEA的版本更新,展示PFMEA如何指导控制计划的制定。 | 学员掌握从风险识别到措施制定、验证和闭环的完整流程,理解PFMEA与控制计划的关系。 |

| 实战演练(一) 分组:3-5人一组 任务:完成一个完整过程(如:焊接、装配、注塑)的PFMEA分析 要求:小组协作,完成从“功能”到“措施建议”的全过程 |

学员利用第一天晚上的作业为基础,在小组内进行讨论、分析和填写,讲师巡回指导,解答疑问,确保分析方向正确。 | 各小组完成一份相对完整的PFMEA初稿。 | |

| 午休 (12:00-13:00) | 午餐与休息 | ||

| 下午 (13:00-16:30) | 实战演练(二)与成果发布 各小组选派代表,展示其PFMEA分析成果(10分钟/组) 其他小组进行提问和点评 讲师进行总结性点评,指出优点和可改进之处 |

各小组进行成果展示,通过交叉评审,让学员学习其他小组的分析思路和方法,讲师进行专业点评,分享最佳实践。 | 学员通过展示和互评,提升分析能力和沟通能力,吸收不同视角的优点。 |

| Q&A与未来展望 回顾PFMEA的核心要点和成功关键 解答学员所有遗留问题 如何在企业内部成功推行PFMEA文化 培训效果评估与后续行动建议 |

讲师总结,强调PFMEA是一个持续改进的工具,而非一次性任务,提供后续学习和应用的建议,发放培训评估问卷。 | 学员对PFMEA有全面、深入的理解,并具备在企业内部推行的初步思路。 | |

| 培训结束 | 颁发培训证书 |

培训讲师资质建议

- 具备5年以上汽车、电子或高端制造业质量管理或工艺工程经验。

- 持有AIAG-VDA FMEA官方培训证书者优先。

- 具备丰富的PFMEA实战和培训经验,能够将复杂的理论通俗易懂地传授给学员。

- 优秀的引导和控场能力,能有效组织小组讨论和实战演练。

培训考核方式

- 过程考核(40%): 观察学员在小组讨论和实战演练中的参与度、贡献度和团队协作精神。

- 成果考核(60%): 根据各小组最终提交的PFMEA实战演练成果的质量进行评分,评分维度包括:

- 失效模式/原因/影响的识别是否全面、准确。

- 严重度、发生率、探测度的评分是否合理、有依据。

- 风险排序是否恰当,改进措施是否具体、可行。

- PFMEA表格填写是否规范、完整。

后续行动计划建议

为确保培训效果落地,建议企业:

(图片来源网络,侵删)

- 指定内部FMEA专家/教练: 培养内部骨干,负责后续的辅导和推广。

- 选择试点项目: 选择一个新产品导入或现有过程改进项目作为试点,应用所学知识进行PFMEA分析。

- 建立知识库: 将优秀的PFMEA案例整理成企业内部知识库,供员工学习参考。

- 定期复盘: 定期(如每季度)组织PFMEA应用复盘会,分享成功经验和遇到的问题,持续优化。

这份培训计划兼顾了理论与实践,结构清晰,内容详实,可以根据贵公司的具体情况进行微调,希望能为您提供有价值的参考。

(图片来源网络,侵删)