PFMEA(过程失效模式与影响分析)实战培训大纲

培训基本信息

- 培训目标:

- 理解基础: 掌握PFMEA的基本概念、核心原理、发展历史及其在质量管理体系中的重要性。

- 熟悉流程: 熟悉并掌握AIAG-VDA FMEA手册(新版)推荐的七步法流程。

- 掌握工具: 学会系统性地识别过程、功能、失效模式,并评估其风险顺序数。

- 提升技能: 能够运用FMEA进行有效的风险分析,并制定和跟踪预防与探测措施。

- 落地应用: 能够独立或在团队主导下,完成一个实际过程的FMEA分析,并推动FMEA的动态管理。

- 培训对象:

- 质量工程师、质量主管

- 工艺工程师、制造工程师、生产主管

- 设计工程师(DFMEA转接)

- 项目经理、技术经理

- 供应链管理相关人员

- 希望学习和应用FMEA方法的所有技术人员和管理人员

- 培训时长: 建议 2-3 天(可根据企业实际情况调整模块深度)

- 培训方式:

理论讲解 + 案例分析 + 小组讨论 + 实战演练 + 答疑互动

(图片来源网络,侵删)

(图片来源网络,侵删)

培训大纲详细内容

FMEA概述与基础 (0.5天)

-

欢迎与课程介绍

- 培训目标与议程

- 破冰活动:学员自我介绍与期望

- FMEA的核心思想:从“事后补救”到“事前预防”

-

什么是FMEA?

- FMEA的定义:一种结构化的、系统化的风险分析工具

- FMEA的类型:设计FMEA、过程FMEA、系统FMEA等

- FMEA的目的与价值:

- 提高产品质量和可靠性

- 降低成本(减少废品、返工、召回)

- 提升客户满意度

- 作为APQP、PPAP等核心工具的输入

-

FMEA的历史与发展

(图片来源网络,侵删)

(图片来源网络,侵删)- 从军用标准到AIAG-VDA的融合

- AIAG-VDA FMEA手册(第1版,2025)的核心变化

- 新版FMEA的核心理念:预防为主、团队协作、动态管理

-

FMEA的基本原则

- 结构化: 遵循固定的步骤和表格。

- 跨功能团队: 集合不同领域的专家(设计、工艺、质量、生产等)。

- 前瞻性: 关注“可能发生”的失效,而非“已经发生”的问题。

- 动态文件: FMEA不是一成不变的,需根据实际情况更新。

PFMEA的七步法流程 (1.5天)

本模块是培训的核心,将结合案例进行详细拆解和练习。

步骤 1:规划与准备

(图片来源网络,侵删)

- 目标: 为FMEA活动做好充分准备。

- 明确范围: 定义分析的过程边界(从到...)、功能框图、过程流程图。

- 组建团队: 识别并邀请跨职能团队成员,明确角色与职责。

- 收集信息: 收集相关图纸、规范、标准、历史数据等。

- 确定分析工具: 准备FMEA表格、软件等。

- 实战演练: 绘制一个简单产品的过程流程图。

步骤 2:结构分析

- 目标: 清晰地定义被分析过程的物理结构。

- 过程结构树: 将复杂过程分解为更小的、可管理的单元(过程步骤)。

- 示例: 以汽车门板焊接过程为例,构建结构树。

- 实战演练: 为给定案例构建过程结构树。

步骤 3:功能分析

- 目标: 明确每个过程步骤的预期功能和要求。

- 功能: 过程步骤“做什么”。

- 要求: 功能必须满足的、可测量的标准(如尺寸、外观、性能等)。

- 功能要求矩阵: 将每个步骤的功能和要求清晰地列出。

- 使用动词+名词来描述功能(如:焊接车门)。

- 实战演练: 为步骤2中的过程结构树,填写功能和要求。

步骤 4:失效分析

- 目标: 识别每个功能/要求可能出现的失效模式、影响和原因。

- 失效模式: 功能/要求是如何失效的?(如:焊接强度不足)

- 失效影响: 失效模式对下一工序、最终产品、客户或法规有何影响?(区分局部、上一级、最终影响)

- 失效原因: 导致失效模式发生的根本原因是什么?(区分原因与失效模式本身)

- 失效链分析: 练习从原因到模式再到影响的逻辑推导。

- 实战演练: 小组讨论,为一个给定的过程步骤,尽可能多地列出失效模式、影响和原因。

步骤 5:风险分析

- 目标: 评估已识别失效的严重度、发生度和探测度,并计算风险顺序数。

- 新版评分标准解读:

- 严重度: 对失效影响的严重程度的评估(1-10分,新版更强调对法规和客户的影响)。

- 发生度: 失效原因发生的频率的评估(1-10分,新版更关注预防控制)。

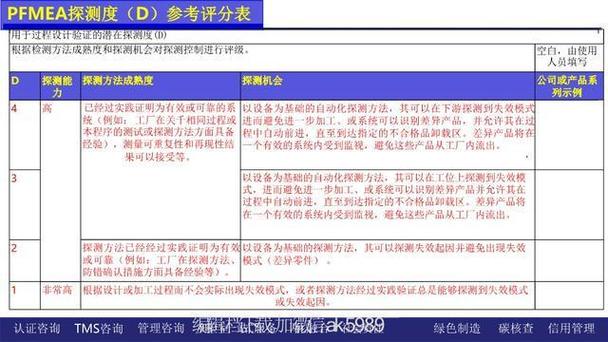

- 探测度: 现有探测控制发现失效原因或失效模式的能力的评估(1-10分,新版更强调预防控制)。

- SOD评分标准表: 详细讲解每个等级的判据。

- 风险顺序数: RPN = S × O × D。

- 风险图: 使用S-O矩阵进行风险优先级排序。

- 新版评分标准解读:

- 实战演练: 根据案例,对步骤4中列出的失效进行SOD评分,并计算RPN。

步骤 6:优化

- 目标: 针对高风险项,制定并选择有效的改进措施。

- 控制措施的类型:

- 预防控制: 防止失效原因的发生(首选)。

- 探测控制: 在失效发生或传递到客户前探测出失效。

- 措施制定原则: 针对高S、高O、高D项,优先针对O和D采取措施。

- 措施有效性评估: 评估措施实施后,新的S、O、D值,并计算新的RPN。

- 责任人与完成日期: 明确措施负责人和截止日期。

- 控制措施的类型:

- 实战演练: 针对案例中的高风险项,小组讨论并制定预防/探测措施,并评估其效果。

步骤 7:结果文件化

- 目标: 将FMEA分析过程和结果完整、清晰地记录下来。

- FMEA报告: 完整的FMEA表格是最终的输出。

- FMEA报告的要素: 标题、版本、日期、团队、所有步骤的分析结果。

- FMEA的发布与沟通: 向相关方传达FMEA的结论。

- 实战演练: 将小组讨论的成果,整理成一份完整的FMEA表格片段。

PFMEA的进阶与实战应用 (0.5天)

-

FMEA的动态管理

- FMEA不是“一次性”工作: 为什么需要回顾和更新?

- 触发FMEA更新的时机:

- 设计、工艺、材料变更

- 生产条件变更

- 出现新的失效模式

- 客户反馈或召回事件

- 定期回顾(如每年一次)

- FMEA与控制计划、作业指导书的联动。

-

FMEA与其它质量工具的整合

- FMEA与8D报告: 如何将8D中的根本原因和纠正措施反馈到FMEA中。

- FMEA与SPC: FMEA识别的关键特性是SPC监控的重点。

- FMEA与MSA: FMEA中的探测控制依赖于有效的测量系统。

-

实战案例研讨

- 选择一个复杂过程案例(如:电子产品的SMT贴片、汽车的冲压焊接等)。

- 学员分组,从头到尾完成一个简化版PFMEA。

- 各小组展示成果,讲师进行点评和指导。

-

FMEA软件介绍

简要介绍市面上主流的FMEA管理软件(如:JMP, Qeystone, 3D FMEA等)及其优势。

答疑与行动计划 (0.5天)

-

课程核心内容回顾

- 七步法流程回顾

- 关键成功因素总结

-

Q&A 答疑环节

解答学员在实际工作中遇到的困惑。

-

制定行动计划

- 引导学员思考:回到工作岗位后,如何应用所学知识?

- 设定初步目标:选择哪个过程作为首个FMEA分析对象?

-

培训效果评估与感谢

- 填写培训反馈表。

- 颁发培训证书(可选)。

- 结束语。

培训材料建议

- 学员手册(包含PPT讲义、案例资料、空白FMEA表格)

- AIAG-VDA FMEA手册(第1版,2025)节选或复印件

- 白板、马克笔、便利贴(用于小组讨论)

- 计算器

这份大纲兼顾了理论与实践,特别是通过大量的案例和实战演练,确保学员能够真正掌握PFMEA的应用方法,并将其转化为实际工作中的生产力。