5S管理员工培训方案

培训目标

通过本次培训,使员工能够:

(图片来源网络,侵删)

- 认知层面: 理解5S的起源、定义、核心理念及其在现代企业管理中的重要性。

- 技能层面: 掌握每个“S”的具体实施步骤、方法和标准,并能识别工作现场中的常见问题。

- 态度层面: 认识到5S与个人工作效率、工作安全、职业发展的直接关系,建立“我的区域我负责”的主人翁意识。

- 应用层面: 能够将5S原则应用于日常工作,并积极参与到持续改善的活动中。

培训对象

- 一线生产/操作员工

- 仓库管理员

- 办公室文员

- 设备维护人员

- 所有希望提升工作环境和工作效率的员工

培训时长

- 基础入门培训: 2-3小时 (理论 + 案例分析)

- 实践工作坊: 1-2小时 (现场模拟与实施)

- 建议: 培训后应辅以长期的实践、检查和评比活动,以巩固效果。

培训内容大纲

开篇 - 为什么是5S?(约30分钟)

- 破冰与引入:

- 提问:“你的工作现场是什么样的?” (展示凌乱与整洁的对比图片,引发思考)

- 播放5S改善前后的震撼视频短片。

- 什么是5S?

- 5S的起源:日本丰田生产方式。

- 5S的定义:整理、整顿、清扫、清洁、素养。

- 核心思想: 5S是一套管理和改善工作环境的工具,其最终目标是提升人的品质,养成认真对待每一件小事、遵守规定的习惯。

- 我们为什么需要5S?

- 对员工的好处:

- 安全: 消除安全隐患,防止工伤。

- 高效: 减少寻找物品的时间,提高工作效率。

- 舒适: 创造明亮、整洁、愉悦的工作环境。

- 自豪感: 在干净有序的环境中工作,更有职业尊严。

- 对公司的好处:

- 质量: 减少因环境混乱导致的质量问题。

- 成本: 减少浪费(物料、时间、空间)。

- 效率: 缩短生产周期,提升交付能力。

- 形象: 提升客户和访客对公司的好感度。

- 对员工的好处:

5S详解 - 每个S是什么,怎么做?(约60分钟)

- 教学要点: 每个S都遵循 “定义 -> 目的 -> 做法 -> 示例” 的结构进行讲解,并大量使用现场图片进行对比。

-

S1 - 整理

- 定义: 区分“要”与“不要”的物品,将“不要”的物品清除出现场。

- 目的: 腾出宝贵的空间,防止误用误送,减少库存积压。

- 关键问题: “这个物品,未来30天内真的需要吗?”

- “红牌作战”法:

- 介绍红牌作战的流程。

- 示范红牌的样式和使用场景。

- 练习:对一组模拟物品进行分类和贴红牌。

-

S2 - 整顿

(图片来源网络,侵删)

(图片来源网络,侵删)- 定义: 将“要”的物品,按规定位置、定量整齐摆放,并进行清晰标识。

- 目的: 让任何人都能在最短的时间内找到、取用、归位物品。

- 核心原则: “三定”原则 - 定点、定量、定容。

- 常用方法:

- 目视化管理: 使用标签、颜色、区域线、看板等。

- “四号定位”/“五五堆放”: 介绍仓库或物料管理的具体方法。

- 工具/物料架: 如何设计合理的存放位置。

- 案例展示: 整顿前后的工具柜、货架、文件柜对比图。

-

S3 - 清扫

- 定义: 清除工作现场的垃圾、污垢,并防止污染源的产生。

- 目的: 保持工作环境干净,清扫即点检,在清扫过程中发现设备异常、安全隐患等问题。

- 清扫不是大扫除:

- 大扫除: 周期性、彻底的清洁。

- 清扫: 日常的、习惯性的维护,是工作的一部分。

- “清扫点检表”: 示范如何将清扫与设备点检结合,在清扫时检查设备是否有松动、漏油、异响等。

-

S4 - 清洁

- 定义: 将整理、整顿、清扫的成果制度化、标准化,并维持下去。

- 目的: 防止问题复发,为持续改善创造基础。

- 如何做到清洁?

- 标准化: 制定清晰的5S标准(如:物品摆放标准、清扫标准)。

- 可视化: 将标准张贴在墙上,让所有人都看得见。

- 制度化: 将5S纳入日常管理和绩效考核。

- 检查表: 设计并使用5S检查表进行定期检查。

-

S5 - 素养

- 定义: 让每位员工都养成遵守规章制度、积极主动、自主维持5S成果的良好习惯。

- 目的: 提升“人的品质”,使5S从一种制度变成一种企业文化。

- 如何培养素养?

- 持续教育: 定期进行5S培训和宣传。

- 领导带头: 管理者以身作则。

- 激励机制: 设立5S评比活动,奖励优秀个人/团队。

- 自主管理: 员工自发地维护自己的工作区域。

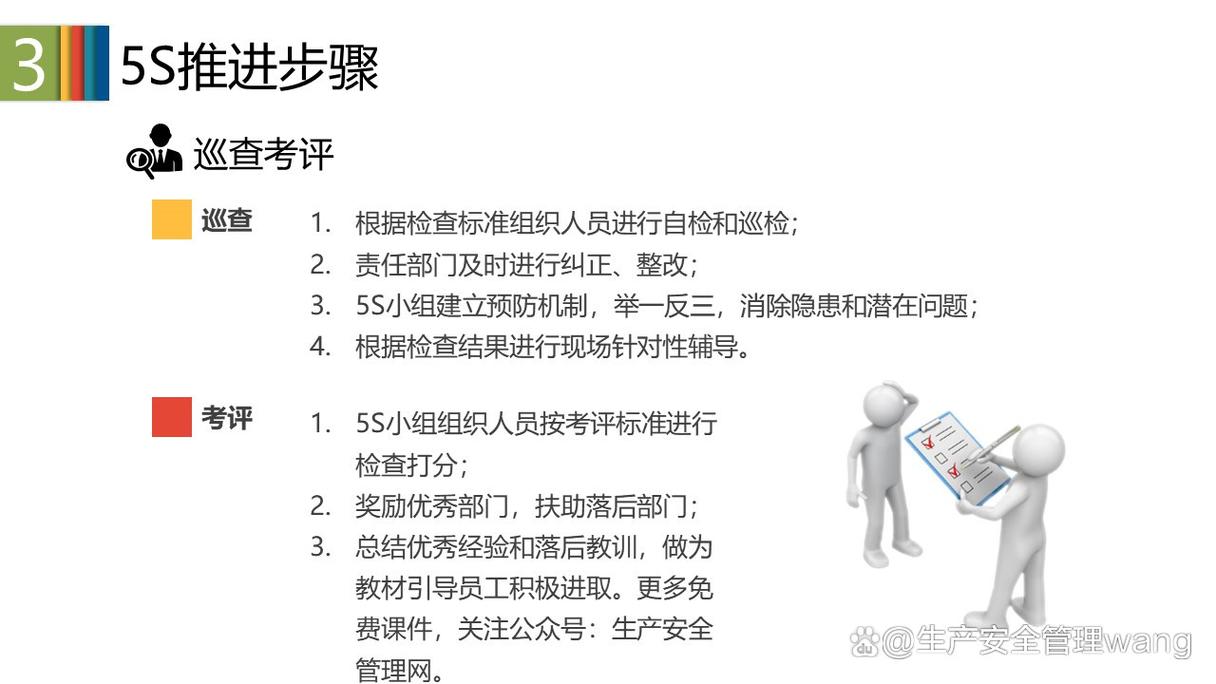

5S的实施步骤与常见误区(约30分钟)

(图片来源网络,侵删)

- 实施路线图:

- 步骤1: 成立5S推行小组(高层支持、全员参与)。

- 步骤2: 制定推行计划(目标、时间表、责任人)。

- 步骤3: 宣传动员,全员培训。

- 步骤4: 选择试点区域,先行实施。

- 步骤5: 全面推广,定期检查与评比。

- 步骤6: 持续改善,螺旋上升。

- 常见误区:

- 误区1: 5S = 大扫除。(纠正:5S的核心是管理和效率)

- 误区2: 5S是生产部门的事,与办公室无关。(纠正:所有工作场所都需要)

- 误区3: 一阵风,运动式。(纠正:需要长期坚持,形成习惯)

- 误区4: 只做前3个S,不做后2个S。(纠正:没有标准化和素养,5S无法维持)

互动与实践环节(约30分钟)

- 分组讨论:

- 题目:“我们部门/岗位在5S方面存在哪些问题?可以从哪个S开始改善?”

- 各小组派代表分享,讲师点评。

- 现场模拟/照片找茬:

- 展示几张公司内部或行业内的现场照片(有问题的)。

- 让员工分组讨论,找出照片中违反5S原则的地方,并提出改善建议。

- 制定行动计划:

- 引导员工思考:“培训结束后,我可以在自己的工位上立即做的一件5S改善是什么?”

- 鼓励员工写下具体的行动项。

总结与答疑(约15分钟)

- 回顾要点: 再次强调5S的五个核心及其相互关系(整理是基础,整顿是核心,清扫是过程,清洁是保证,素养是目标)。

- 激励口号: 整理造环境,整顿提效率,清扫除隐患,清洁成习惯,素养保安全!”

- Q&A环节: 解答员工疑问。

- 下一步行动: 介绍公司将如何推进5S活动(如成立检查小组、设立评比栏等),鼓励全员参与。

培训材料与工具

- PPT演示文稿: 图文并茂,案例丰富。

- 视频资料: 5S改善前后对比视频。

- 红牌作战样本: 打印好的红牌标签。

- 5S检查表示例: 不同区域(车间、办公室、仓库)的检查表模板。

- 白板或翻页纸: 用于互动讨论。

- 小礼品: 用于激励参与互动的员工。

培训师建议

- 多用图片,少用文字: 一张好的图片胜过千言万语。

- 语言通俗易懂: 避免过多专业术语,用员工听得懂的语言讲解。

- 结合实际: 多举员工身边发生的例子,增强代入感。

- 互动性强: 多提问、多讨论,让员工成为培训的主角。

- 积极正面: 强调5S带来的好处,激发员工的内在动力。

这份培训方案提供了一个完整的框架,您可以根据公司的具体情况和文化进行调整和丰富,使其更具针对性和实效性,祝您的5S推行成功!