车间新员工培训方案(2025最新版):从“菜鸟”到“骨干”,只需这5步!

** 还在为新员工上手慢、出错率高、安全意识薄弱而烦恼?一份科学、系统、可落地的车间新员工培训方案,是提升生产效率、保障安全生产、降低离职率的关键,本文作为2025年最新版指南,将从培训目标、核心内容、实施步骤、效果评估四大维度,为您提供一套从“0”到“1”的完整解决方案,助您快速打造一支高素质、高效率的生产团队。

引言:为什么你的车间新员工培训总在“踩坑”?

在制造业的激烈竞争中,车间是企业的“心脏”,而新员工则是注入心脏的“新鲜血液”,许多管理者却发现,这股“新鲜血液”的注入过程往往伴随着阵痛:

- 安全风险: 新员工不熟悉操作规程,极易引发安全事故。

- 效率低下: 依赖老师傅“传帮带”,效率参差不齐,标准化难以推行。

- 质量波动: 操作不熟练导致产品不良率上升,影响客户满意度。

- 人员流失: 缺乏归属感和成长路径,新员工在试用期大量流失。

这些问题的根源,往往在于一份缺失的、或不专业的培训方案,我们就来彻底解决这个难题,为您提供一份真正能落地、见效果的车间新员工培训方案。

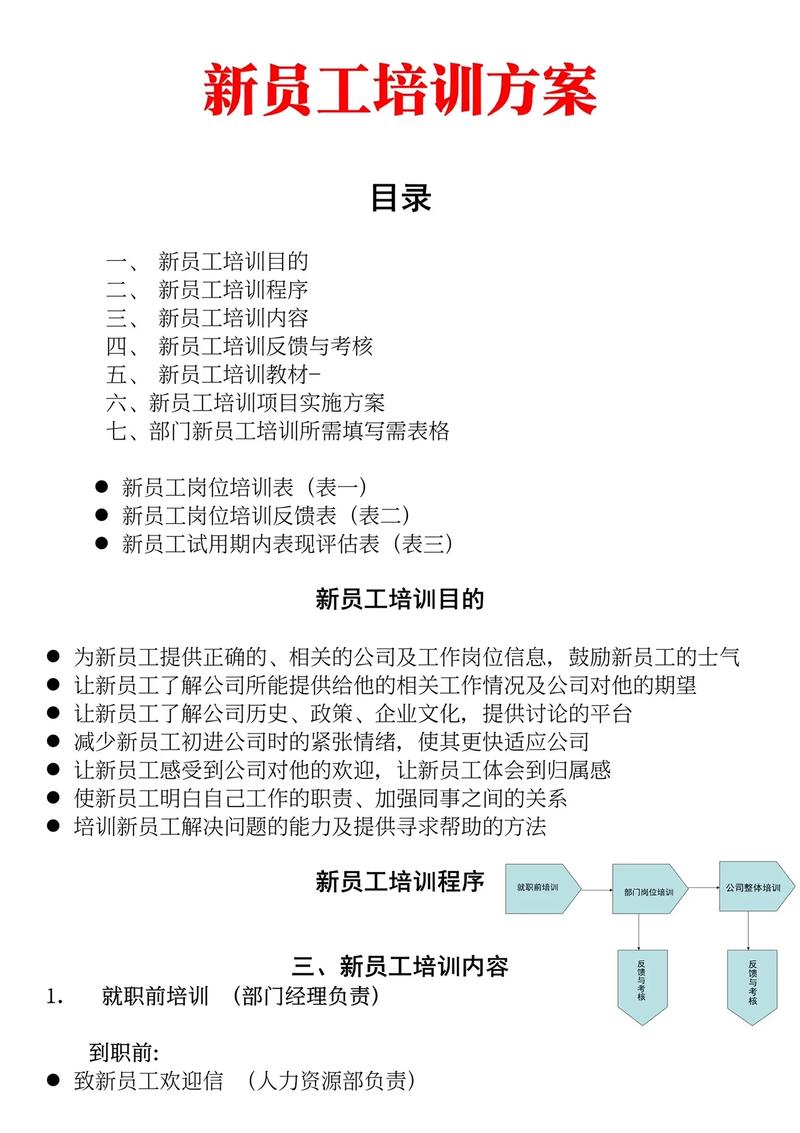

明确目标:我们到底要培养什么样的员工?

在制定任何方案之前,我们必须先明确培训的最终目标,一个好的车间新员工,应该具备以下四个维度的能力:

- 安全意识第一: 牢固树立“安全第一,预防为主”的思想,熟悉本岗位的安全风险点和应急处理流程,杜绝“三违”(违章指挥、违章作业、违反劳动纪律)行为。

- 岗位技能达标: 能够独立、准确、高效地完成本岗位的标准操作,理解工艺要求,掌握设备的基本操作与日常点检。

- 质量意识扎根: 理解“质量是生产出来的,不是检验出来的”理念,熟悉本岗位的质量控制要点,能初步识别和反馈质量问题。

- 团队融入顺畅: 了解并认同企业文化、车间管理规定,能与同事有效协作,具备良好的沟通能力和责任心。

内容为王:构建“四位一体”的培训课程体系

围绕上述目标,我们将培训内容划分为四个核心模块,确保新员工得到全方位的培养。

安全基石培训(1-3天)—— 生命线,不可逾越

- 公司级安全:

- 企业文化与规章制度: 公司发展史、核心价值观、考勤、奖惩等。

- 安全生产总则: 安全生产方针、法律法规、员工安全职责与权利。

- 危险源辨识与风险告知: 车间整体布局、主要危险区域(如高压、高温、高速设备)、化学品安全数据 sheet(MSDS)解读。

- 事故案例警示教育: 通过真实案例,敲响安全警钟。

- 车间级安全:

- 车间安全规定: 车间内具体的安全行为规范,如劳保用品穿戴要求、通道畅通、5S管理等。

- 设备安全操作规程: 针对车间内主要设备的通用安全注意事项。

- 消防安全: 消防器材的使用方法、火灾报警与疏散逃生路线。

- 岗位级安全:

- 岗位SOP安全要点: 手把手教学,分解每个操作步骤中的安全风险。

- 岗位危险源与控制措施: 针对具体岗位,如冲压、焊接、装配等,进行专项风险告知和预防措施培训。

- 应急处理演练: 模拟触电、机械伤害等紧急情况,进行现场演练。

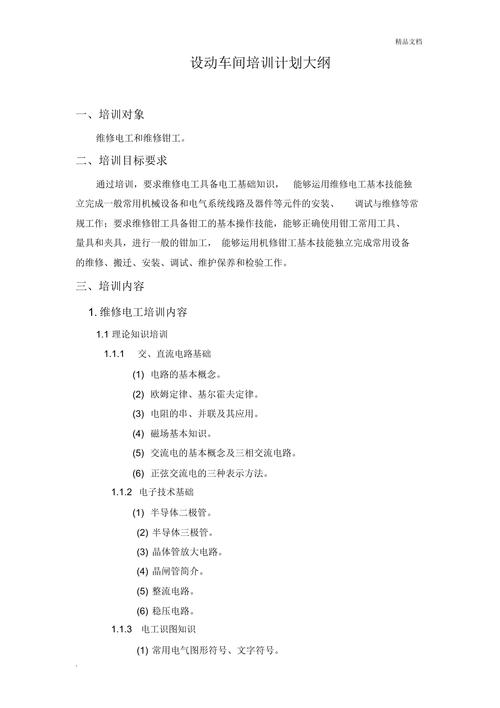

岗位技能培训(3-7天)—— 硬实力,立身之本

- 理论先行:

- 岗位职责与工作流程: 清晰定义“做什么”、“怎么做”、“做到什么标准”。

- 工艺文件与图纸解读: 培养看懂工艺卡、装配图、作业指导书的能力。

- 设备原理与结构: 了解所用设备的基本工作原理,为操作和维护打下基础。

- 实操为王:

- 师傅带教,一对一实操: 由经验丰富的老员工或指定师傅进行示范教学,新员工反复练习。

- 分步教学,逐项考核: 将复杂操作分解为简单步骤,每一步都进行“讲解-示范-练习-反馈”的循环,直到新员工独立完成。

- 模拟演练: 对于有条件的企业,可使用模拟设备进行初期训练,降低实操风险。

- 工具/量具使用: 正确选择和使用本岗位所需的工具、量具,并进行精度校核。

质量意识培训(1-2天)—— 生命线,品质保障

- 质量理念灌输: 什么是“零缺陷”?什么是“下一道工序就是客户”?

- 质量控制要点: 本岗位的关键质量控制点(KCP)、常见缺陷类型及产生原因。

- 不合格品处理流程: 如何识别、隔离、上报不合格品,并参与简单的质量分析。

- 质量工具入门: 简单介绍QC七大手法(如检查表、柏拉图)等,培养初步的问题分析能力。

团队与文化融入(持续进行)—— 软实力,凝聚人心

- 团队介绍: 认识班组长、同事,了解团队协作模式。

- 沟通技巧: 如何有效汇报工作、寻求帮助、提出建议。

- 职业素养: 责任心、主动性、时间管理、5S现场管理等。

- 文化活动: 鼓励新员工参与部门聚餐、团建等活动,快速建立归属感。

实施落地:五步法确保培训不走样

需要好的执行,我们推荐采用“五步法”来系统化实施培训:

第一步:培训前准备

- 制定《新员工培训计划表》: 明确培训内容、时间、地点、讲师、考核方式。

- 准备培训资料: PPT、视频、SOP文件、安全手册、考核表等。

- 确定培训师: 安排安全工程师、车间主管、资深老员工作为讲师。

- 准备培训场地与设备: 确保培训教室、实操区域、设备状态良好。

第二步:集中授课与示范

- 按照计划表,进行理论知识的集中讲解,多使用图片、视频等直观材料。

- 在实操环节,讲师进行标准化的示范操作,强调动作要领和安全细节。

第三步:在岗实践与辅导

- 安排新员工到指定岗位,由师傅进行一对一的在岗辅导。

- 师傅要“放手不放眼”,及时纠正错误,解答疑问,并记录新员工的进步。

- 鼓励新员工多问、多学、多练。

第四步:过程考核与反馈

- 每日小结: 每天下班前,与新员工和师傅进行简短沟通,了解当日学习情况。

- 阶段考核: 在每个模块结束后,进行理论和实操考核,理论考核可采用笔试,实操考核需制定详细的评分标准。

- 双向反馈: 定期收集新员工对培训的意见和建议,同时向新员工反馈其学习表现和改进方向。

第五步:培训总结与认证

- 培训期满,进行综合考核,包括理论、实操、安全知识等。

- 考核合格者,颁发《上岗资格证书》,方可独立上岗。

- 考核不合格者,进行补训或调整岗位,直至合格。

效果评估:用数据说话,持续优化

培训不是一锤子买卖,必须建立效果评估与持续改进机制。

- 一级评估(反应评估): 培训结束后,通过问卷调查新员工的满意度。

- 二级评估(学习评估): 通过考核成绩,评估新员工对知识和技能的掌握程度。

- 三级评估(行为评估): 上岗后1-3个月,由班组长和师傅观察评估新员工在工作中的行为改变,是否按规程操作,安全意识是否提高。

- 四级评估(结果评估): 对比培训前后的关键绩效指标,如:

- 生产效率: 个人/班组人均产量是否提升。

- 产品质量: 个人/班组产品不良率是否下降。

- 安全事故: 是否发生因新员工操作不当导致的安全事故。

- 员工流失率: 新员工试用期内的离职率是否降低。

根据评估结果,不断优化培训内容、方式和讲师资源,形成“培训-评估-改进”的良性循环。

投资于人,就是投资未来

车间新员工培训是一项系统性的战略投资,而非简单的任务安排,一个成功的培训方案,不仅能为企业输送合格的人才,更能传递企业的文化与价值观,增强团队的凝聚力,希望本文提供的车间新员工培训方案能为您带来启发,帮助您构建起属于自己企业的“人才造血”工厂,在激烈的市场竞争中,立于不败之地!

【专家寄语】 作为企业管理专家,我深知方案的成功落地离不开强大的执行力,建议您成立专门的培训小组,由HR、生产、安全部门共同牵头,将此方案细化为可执行的任务清单,并定期复盘,如果您在实施过程中遇到任何具体问题,欢迎随时交流探讨。