XX电子科技有限公司 新员工入职培训方案

培训目标

- 文化融入: 使新员工快速了解并认同公司的企业文化、价值观、发展历程和规章制度,建立归属感和忠诚度。

- 技能掌握: 帮助新员工系统学习岗位所需的理论知识和实操技能,达到独立上岗的标准。

- 安全意识: 树立“安全第一,预防为主”的思想,掌握基本的安全操作规程和应急处理方法,杜绝安全事故。

- 质量观念: 深刻理解产品质量的重要性,熟悉本岗位的质量标准和检验规范,培养“第一次就把事情做对”的质量意识。

- 团队协作: 促进新员工与同事、管理者的有效沟通,建立良好的工作关系,快速融入团队。

培训对象

- 一线操作员工: 包括普工、技术员、检验员等。

- 间接支持员工: 包括文员、仓管、采购、设备维护等。

- 新入职管理人员: (可根据需要扩展此模块)

培训原则

- 系统性: 培训内容全面覆盖“人、机、料、法、环”等生产要素。

- 实用性: 理论与实操相结合,以解决实际问题为导向。

- 标准化: 建立统一的培训教材、考核标准和流程。

- 持续性: 培训不仅是入职时的一次性活动,更是一个持续跟进和提升的过程。

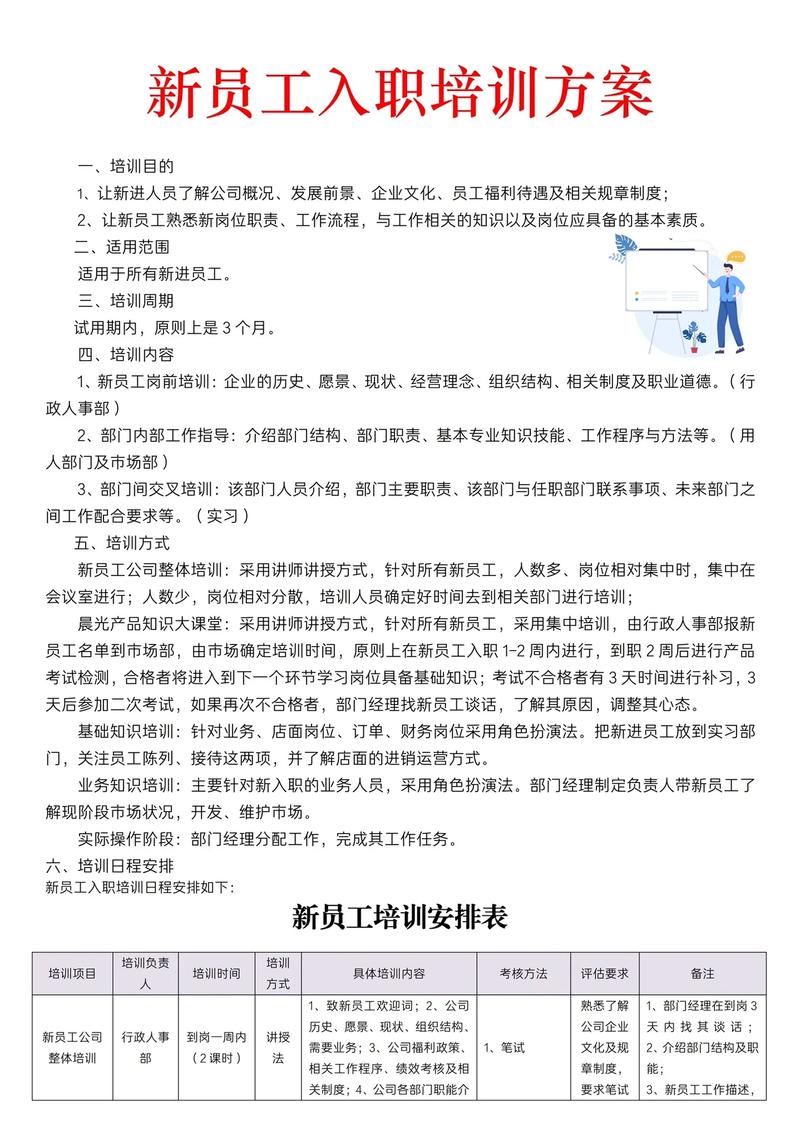

培训内容与课程安排

培训分为三个阶段:公司级培训、部门级培训、岗位级培训。

(图片来源网络,侵删)

第一阶段:公司级培训 (入职第1-3天)

| 培训模块 | 培训方式 | 负责人/部门 | 考核方式 | |

|---|---|---|---|---|

| 企业文化与入职引导 | - 公司简介、发展历程、愿景与使命 - 企业文化、核心价值观(如:诚信、创新、品质、高效) - 组织架构、主要业务及客户 - 公司大事记、荣誉与成就 |

讲座、视频、参观 | 人力资源部 | 笔试/问卷 |

| 厂规厂纪与行为规范 | - 考勤制度、请假流程、加班政策 - 着装要求(工服、静电服、劳保鞋等) - 5S/6S现场管理规定 - 员工行为准则、奖惩制度 |

讲座、手册 | 人力资源部 | 笔试/问卷 |

| 安全生产总纲 | - 安全生产的重要性与法律义务 - 公司安全方针与目标 - 事故案例警示教育 - 消防基础知识(灭火器使用、消防通道) - 紧急疏散演练 |

讲座、视频、实操演练 | 安全部/行政部 | 笔试、实操演练 |

| 质量管理体系概述 | - 公司质量方针与目标 - ISO等质量管理体系简介 - 不良品处理流程 - 客户投诉与处理机制 |

讲座 | 质量部 | 笔试 |

| 职业健康与环境保护 | - EHS(环境、健康、安全)基础知识 - 职业病危害及预防(如:噪音、化学品) - 化学品安全使用与MSDS(物料安全数据表) - 节能减排、垃圾分类 |

讲座、视频 | 安全部/行政部 | 笔试 |

第二阶段:部门级培训 (入职第4-7天)

| 培训模块 | 培训方式 | 负责人/部门 | 考核方式 | |

|---|---|---|---|---|

| 部门职能与团队介绍 | - 部门在公司中的角色与职责 - 部门组织架构、人员介绍 - 部门KPI与工作目标 - 部门规章制度与工作流程 |

讲座、座谈 | 部门经理/主管 | 口试/观察 |

| 部门安全与质量专项 | - 部门/车间特定的安全风险与预防措施 - 机械设备安全操作规程 - 特定化学品安全使用指南 - 部门质量检验标准与常见缺陷分析 |

讲座、现场演示 | 部门主管/安全员 | 笔试、现场提问 |

| 生产/业务流程概览 | - 本部门在整个生产/服务链中的位置 - 上游工序与下游工序的衔接 - 物料流转、信息传递流程 |

流程图讲解、现场参观 | 部门主管/老员工 | 口试 |

| 5S/6S现场管理实践 | - 部门现场的定置管理、目视化管理 - 工具、设备、物料的整理整顿 - 清洁、清扫标准与责任区划分 |

现场教学、实操 | 班组长/老员工 | 现场检查评分 |

第三阶段:岗位级培训 (入职第1-4周,核心阶段)

| 培训模块 | 培训方式 | 负责人/部门 | 考核方式 | |

|---|---|---|---|---|

| 岗位职责与SOP | - 岗位说明书详解 - 标准作业程序 的逐条讲解与演示 - 关键控制点 识别 |

讲座、一对一教学 | 班组长/师傅 | SOP背诵与默写、口试 |

| 设备/工具使用与维护 | - 本岗位设备的基本构造与工作原理 - 设备的开/关机流程与操作步骤 - 设备日常点检、清洁与保养 - 常用工具的正确使用方法 |

师傅带教、实操 | 班组长/师傅 | 设备操作实操考核、保养记录检查 |

| 物料识别与使用 | - 常用物料、零部件的识别(料号、规格) - 物料的正确领用、搬运与存放方法 - 物料防静电、防损坏措施 |

样品展示、现场教学 | 班组长/物料员 | 物料识别测试、现场操作观察 |

| 质量检验与控制 | - 常见产品/工序的检验标准与方法 - 使用卡尺、万用表等检验工具 - 自检、互检、专检流程 - 不良品的识别、隔离与上报流程 |

讲座、实操练习、样品对比 | 质检员/班组长 | 实操检验考核、良品率/不良率统计 |

| 生产异常处理 | - 常见生产异常的识别(如:设备故障、物料短缺、品质异常) - 异常上报流程与沟通话术 - 简单异常的初步处理方法 |

案例分析、情景模拟 | 班组长/主管 | 情景模拟测试 |

| 效率提升与成本意识 | - 作业节拍与标准工时概念 - 如何通过优化动作提高效率 - 节约物料、水电、耗材的方法 |

讲座、经验分享 | 班组长/主管 | 效率数据对比、成本节约建议 |

培训方式

- 理论授课: 集中讲解规章制度、理论知识。

- 视频教学: 播放安全、质量、操作等标准化视频。

- 现场演示: 由师傅或技术员进行标准操作示范。

- 师徒制: 为每位新员工指定一名经验丰富的老员工作为“师傅”,进行一对一的“传、帮、带”。

- 实操练习: 让新员工在模拟或实际工位上进行反复练习。

- 案例分析与讨论: 通过真实案例加深理解和印象。

- 知识竞赛/技能比武: 激发学习热情,巩固培训成果。

培训师资

- 内部讲师: 人力资源部、各部门经理、主管、班组长、资深老员工、技术骨干。

- 外部讲师: 聘请专业的安全、质量或管理咨询机构进行专项培训。

培训考核与评估

-

过程考核:

(图片来源网络,侵删)

(图片来源网络,侵删)- 出勤率: 确保新员工全程参与。

- 课堂表现: 提问、互动、笔记情况。

- 阶段性小测: 每个模块结束后进行简短的笔试或口试。

-

结业考核:

- 理论考试: 考察对规章、SOP、安全、质量等知识的掌握。

- 实操考核: 独立完成岗位指定操作,由考核小组根据评分标准打分。

- 综合评定: 结合理论、实操、师傅评价和日常表现,给出“优秀”、“合格”、“不合格”的结论。

-

培训效果评估:

- 一级评估 (反应评估): 培训结束后,发放《培训满意度调查表》,了解新员工对培训内容、讲师、组织的满意程度。

- 二级评估 (学习评估): 通过考核成绩,评估新员工知识和技能的掌握程度。

- 三级评估 (行为评估): 培训后1-3个月,由班组长和师傅观察新员工在工作中的行为是否发生了积极改变。

- 四级评估 (结果评估): 培训后3-6个月,对比新员工的绩效数据(如:生产效率、产品合格率、安全事故率),评估培训对业务结果的实际贡献。

培训时间安排示例 (以一线操作员为例)

| 时间段 | 培训阶段 | |

|---|---|---|

| 第1天 | 公司级 | 报到、入职引导、企业文化、厂规厂纪 |

| 第2天 | 公司级 | 安全生产总纲、质量体系概述、EHS |

| 第3天 | 公司级 | 安全消防演练、考试 |

| 第4天 | 部门级 | 部门介绍、安全专项、生产流程概览 |

| 第5-7天 | 部门级 | 5S实践、岗位初步认知 |

| 第2-4周 | 岗位级 | 师傅带教,分阶段学习SOP、设备操作、质量控制等,并定期进行小测和实操练习 |

| 第4周末 | 结业考核 | 理论考试 + 实操考核 |

| 第5周 | 正式上岗 | 转为正式员工,进入试用期,接受持续辅导和绩效追踪 |

培训资源与支持

- 培训场地: 多媒体教室、培训车间、生产线现场。

- 培训教材: 制作标准化的PPT、员工手册、SOP卡片、安全操作看板等。

- 培训设备: 投影仪、白板、检验工具、模拟工装等。

- 激励机制: 设立“优秀新员工”、“金牌师傅”等奖项,给予精神和物质奖励。

附则

- 本方案由人力资源部负责制定、解释和修订。

- 各部门需积极配合,指定专人负责新员工培训工作。

- 本方案自发布之日起执行。

附件清单 (可根据需要准备):

- 附件1: 新员工培训签到表

- 附件2: 培训满意度调查表

- 附件3: 各模块理论考试试卷

- 附件4: 岗位实操考核评分表

- 附件5: 师傅带教记录表

- 附件6: 新员工培训档案(个人版)

(图片来源网络,侵删)