第一部分:核心理念与关联性 (MSA & SPC 是什么?为什么一起培训?)

什么是MSA (Measurement System Analysis) - 测量系统分析?

核心思想: 你无法改进你无法衡量的东西,MSA的核心是评估你的“测量系统”是否可靠、可信,如果你的测量工具(如卡尺、天平、检测员、软件算法)本身就有问题,那么基于它收集的所有数据都是“垃圾”,SPC的控制图也将毫无意义。

(图片来源网络,侵删)

通俗比喻: 想象一下用一把不准的尺子去测量身高,无论你量多少次,结果都是错的,MSA就是去检查这把尺子到底有多不准,以及不同的人用这把尺子量,结果会不会差很多。

MSA的主要目的:

- 评估测量系统的变异性: 区分测量过程的变异和产品本身的变异。

- 确定测量系统的关键统计特性:

- 偏倚: 测量结果的平均值与“真值”之间的差异(系统误差)。

- 线性: 在测量范围内,偏倚是否随测量值的大小而变化。

- 稳定性: 随着时间的推移,测量系统结果的分布是否保持一致。

- 重复性: 同一个测量人员、同一个测量工具、同一个零件,在短时间内多次测量的变异(设备变异)。

- 再现性: 不同的测量人员、同一个测量工具、同一个零件,测量结果的平均值的变异(人员/操作者变异)。

- 最终输出: %GRR (或 %R&R),即测量系统变异占总变异的百分比。

- < 10%: 测量系统可接受。

- 10% - 30%: 测量系统处于临界状态,可能需要改进。

- > 30%: 测量系统不可接受,必须改进,否则无法用于过程控制或产品判断。

常用工具:

- 偏倚分析: 与标准值比较。

- 线性分析: 测量不同等级的标准件。

- 稳定性分析: 控制图。

- 量具重复性与再现性研究: 这是MSA最核心、最常用的部分。

- 方法: 极差法、均值极差法、方差分析法。

什么是SPC (Statistical Process Control) - 统计过程控制?

核心思想: 过程是会波动的,但波动有两种:普通原因 和 特殊原因,SPC的目标是区分这两种原因,并只对特殊原因采取行动,从而稳定并改进过程。

(图片来源网络,侵删)

通俗比喻: 开车时,方向盘会轻微抖动(普通原因),这是正常的,但如果突然剧烈晃动(特殊原因),你就需要立刻停车检查,SPC就是你的“过程仪表盘”,告诉你何时可以继续行驶,何时需要干预。

SPC的主要目的:

- 监控过程的稳定性: 判断过程是否处于“统计受控状态”(只有普通原因变异)。

- 预警特殊原因变异: 及时发现并消除导致过程失控的非随机因素。

- 减少过程变异: 通过识别和消除特殊原因,使过程变异更小、更稳定、更可预测。

- 持续改进的基础: 一个稳定的过程是进行能力分析(如Cp, Cpk)和持续优化的前提。

SPC的核心工具:

- 控制图: 将过程数据按时间顺序绘制,并加上控制限。

- 控制限: 基于过程自身的普通原因变异计算得出(通常是±3σ),代表过程的“声音”。它们不是规格限!

- 规格限: 客户或设计的要求(USL/LSL),代表产品的“声音”。

- 判异准则: 判断数据点是否超出控制限或出现非随机模式(如链、趋势、循环等)。

常用控制图类型:

(图片来源网络,侵删)

- 计量型数据:

- Xbar-R 图: 用于子组样本量较小(n<10)。

- Xbar-S 图: 用于子组样本量较大(n≥10)。

- I-MR 图: 用于单个数据点的测量。

- 计数型数据:

- P 图: 不合格品率。

- NP 图: 不合格品数。

- C 图: 缺陷数。

- U 图: 单位缺陷数。

MSA与SPC的强关联性 (为什么必须一起培训?)

这是一个非常重要的逻辑链条:

SPC是“眼睛”,MSA是“眼镜”,没有合适的“眼镜”(MSA),你的“眼睛”(SPC)看到的景象是模糊甚至错误的。

- 数据来源: SPC的数据来自测量系统,如果测量系统本身变异很大(高GRR),那么控制图上的点就会频繁地“失控”,你无法判断是过程真的出了问题,还是测量工具“撒谎”了。

- 控制限的准确性: SPC的控制限是基于过程数据计算的,如果测量数据不准确,计算出的控制限也是错误的,导致错误的判断。

- 决策的基础: 基于错误的SPC图表,你会做出错误的决策:

- 漏判: 过程已经失控,但你没发现,继续生产不良品。

- 误判: 过程是稳定的,但你误以为失控,浪费时间去寻找根本原因,进行不必要的调整,反而增加了过程的变异。

必须先通过MSA验证测量系统是合格的,才能开始实施SPC。 这是一个“先有鸡还是先有蛋”的问题,在质量管理中,答案是明确的:先有MSA,再有SPC。

第二部分:MSA & SPC 培训大纲

这是一个为期2-3天的标准培训课程大纲,可根据企业具体需求进行调整。

质量管理基础与数据思维 (0.5天)

- 目标: 建立统一的质量语言和数据思维。

- 质量成本与质量意识。

- 过程思维:什么是过程?过程的输入、输出、资源、活动。

- 变异的概念:世界是充满变异的。

- 数据的类型:计量型数据 vs. 计数型数据。

- 基础统计回顾:正态分布、平均值、标准差、方差。

测量系统分析 - MSA (1天)

- 目标: 掌握MSA的核心概念和GR&R研究方法。

- 为什么要做MSA? GIGO原则(垃圾进,垃圾出)。

- 测量系统的基本概念: 偏倚、线性、稳定性、重复性、再现性。

- GR&R研究的核心:

- 概念详解与实例。

- 实操演练: 如何进行GR&R研究(选择零件、测量人员、测量次数)。

- 数据分析:

- 极差法: 快速评估。

- 均值极差法: 手工计算详解(%EV, %AV, %GRR, %PV, TV)。

- 软件演示: 使用Minitab/JMP等软件进行GR&R分析。

- 结果解读与判定: 如何判断GRR是否可接受?

- 改进措施: 如果GRR过高,怎么办?(如:培训、改进夹具、维护设备、更换量具)。

- 其他MSA工具简介: 属性一致性分析(如Kappaappa)、破坏性测试的MSA。

统计过程控制 - SPC (1天)

- 目标: 掌握SPC的控制图原理和应用。

- 为什么要做SPC? 区分普通原因与特殊原因变异。

- 控制图的基本原理:

- 休哈特的三个原则。

- 控制限 vs. 规格限。

- 过程的两种状态:受控 vs. 失控。

- 控制图的判异准则:

- 超出控制限。

- 链、趋势、周期、混合等模式(西格玛判异准则)。

- 常用控制图详解与选择:

- 计量型数据: Xbar-R, Xbar-S, I-MR 图。

- 实操演练: 选取一组数据,手工计算控制限,绘制控制图,并进行判异分析。

- 软件演示: 使用Minitab/JMP快速生成和分析控制图。

- 计数型数据: P, NP, C, U 图。

- 计量型数据: Xbar-R, Xbar-S, I-MR 图。

- 过程能力分析简介:

- 受控过程的能力:Cp, Cpk。

- 未受控过程的表现:Pp, Ppk。

- 能力分析是SPC的最终目的。

MSA与SPC的整合应用与案例研讨 (0.5天)

- 目标: 将知识融会贯通,解决实际问题。

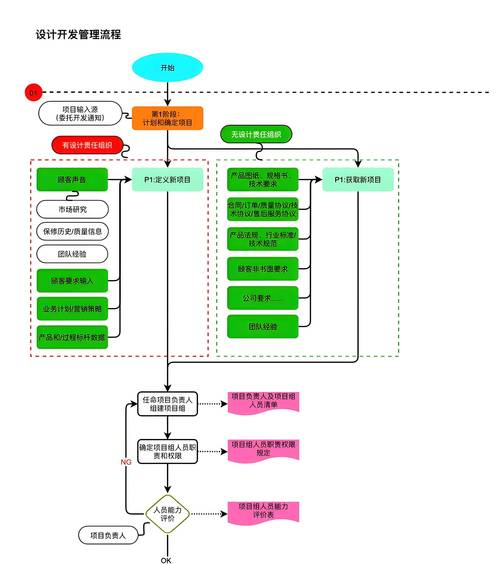

- 整合应用流程图:

- 定义过程和关键质量特性。

- 选择并验证测量系统。

- 制定数据收集计划。

- 实施SPC监控。

- 分析控制图,识别特殊原因。

- 采取纠正/预防措施。

- 重新评估过程能力和测量系统。

- 案例研讨:

- 案例1:某机加工厂,外径尺寸SPC频繁报警,通过MSA发现是量具磨损导致。

- 案例2:某电子厂,焊接不良率P图失控,通过分析发现是操作员培训差异(再现性)和车间温度波动(特殊原因)共同导致。

- 小组讨论与行动计划: 针对学员所在公司的实际过程,讨论如何应用MSA和SPC。

- 培训总结与Q&A。

- 整合应用流程图:

第三部分:培训建议

- 讲师资质: 讲师应具备丰富的六西格玛绿带/黑带实战经验,不仅是理论专家,更是实践者。

- 互动性: 避免填鸭式教学,多采用小组讨论、案例分析、现场模拟等方式。

- 软件实操: 强烈建议使用专业统计软件(如Minitab)进行现场演示和练习,让学员亲手操作,加深理解。

- 结合企业实际: 最好的培训是使用企业自己的真实数据(脱敏后)作为案例,这样学员学完就能用。

- 后续跟进: 培训不是终点,企业应有相应的机制(如内训师、项目制)来支持和督促学员将所学知识应用到实际工作中,并进行效果评估。

希望这份详细的培训指南对您有所帮助!