DFEMA(设计失效模式与影响分析)培训大纲

培训基本信息

- 课程名称: DFEMA(设计失效模式与影响分析)实战应用与提升

- 培训目标:

- 理解概念: 掌握DFEMA的核心概念、目的、价值及其在整个产品开发流程中的定位。

- 熟悉标准: 了解AIAG-VDA FMEA手册(第1版)的最新要求与变化。

- 掌握方法: 系统学习DFEMA的七步法流程,能够独立组织和参与DFEMA分析活动。

- 提升技能: 学会如何识别潜在的失效模式、分析其根本原因、评估风险,并制定有效的预防与探测措施。

- 推动落地: 掌握DFEMA的动态管理、跟踪与闭环验证方法,确保分析结果能有效转化为设计改进。

- 目标学员:

- 产品设计工程师、系统工程师

- 项目经理、研发主管

- 质量工程师、可靠性工程师

- 工艺工程师、制造工程师

- 对FMEA感兴趣的任何相关技术人员

- 培训时长: 2天(约14-16小时,可根据客户需求调整)

- 培训方式: 理论讲解 + 案例分析 + 小组讨论 + 实战演练 + 答疑互动

培训大纲详细内容

FMEA基础与DFEMA概述 (约1.5小时)

(图片来源网络,侵删)

- 引言:为什么需要FMEA?

- 失效的代价:案例分享(安全、成本、声誉)

- FMEA的定义与核心思想:预防为主、早期识别、团队协作

- FMEA的类型:DFEMA(设计)、PFEMA(过程)、SFMEA(系统)

- FMEA在产品开发流程中的位置与作用(APQP、V模型等)

- DFEMA的核心价值

- 从“事后补救”到“事前预防”的转变

- 提高产品/设计的可靠性与安全性

- 降低开发成本与风险

- 促进跨部门沟通与知识沉淀

- FMEA的演变与新版标准简介

- 从AIAG FMEA到AIAG-VDA FMEA(第1版)的变革

- 新版标准的六大核心原则

- DFEMA与PFEMA的异同点

DFEMA的七步法详解 (约8小时,核心模块)

步骤1:规划与准备

- 目标: 为成功的DFMEA奠定基础。

- 明确分析范围:系统、子系统、组件的边界定义

- 组建跨职能团队:成员角色与职责(设计、质量、制造、采购等)

- 准备所需信息:图纸、BOM、材料规范、历史数据、客户需求等

- 确定分析的目标与可交付成果

- 实战演练: 针对一个简单产品(如:水杯、笔),界定其分析范围。

步骤2:结构分析

- 目标: 清晰地可视化产品的结构,为功能分析提供基础。

- 什么是结构树?

- 如何绘制结构树:从上到下,逐级分解

- 结构分析的目的:确保分析的完整性和无遗漏

- 案例分析: 拆解一个汽车零部件(如:门锁模块)的结构树。

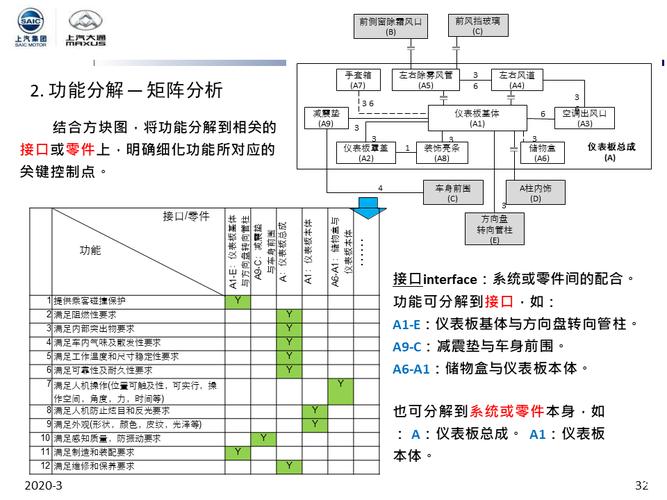

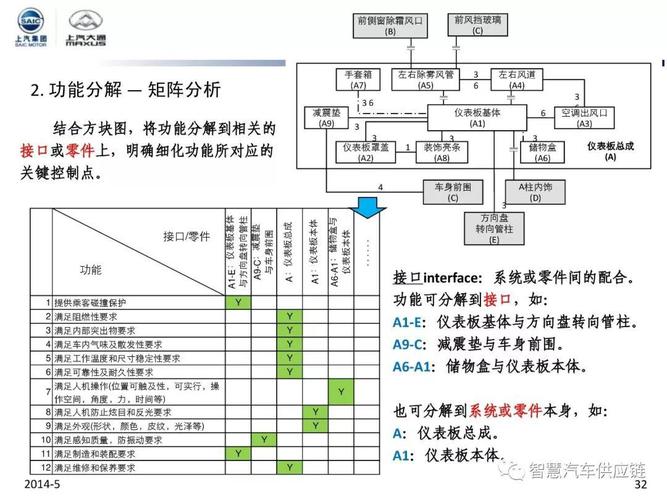

步骤3:功能分析

(图片来源网络,侵删)

- 目标: 明确每个设计单元“必须做什么”和“不能做什么”。

- 功能的定义:动词+名词(如:支撑重量、传递扭矩)

- 要求的来源:客户需求、法规、企业标准

- 功能的分类:基本功能、辅助功能、冗余功能

- 如何记录功能与要求(使用FMEA表格)

- 实战演练: 为模块2中的产品/结构树中的每个单元定义其功能和要求。

步骤4:失效分析

- 目标: 基于功能和要求,识别所有潜在的失效模式。

- 失效模式的定义:功能如何失效?(如:断裂、泄漏、卡滞、性能不达标)

- 失效模式的来源:头脑风暴、经验数据、类似产品分析

- 如何识别潜在的失效后果

- 失效后果的分级:对最终用户、法规、功能的影响

- 实战演练: 针对模块3中定义的功能,识别其潜在的失效模式及后果。

步骤5:风险分析

- 目标: 评估已识别的失效模式的当前风险水平。

- 严重度: 定义、评分标准(1-10分)及判定依据

- 发生率: 定义、评分标准(1-10分)及判定依据(基于预防措施)

- 探测度: 定义、评分标准(1-10分)及判定依据(基于探测措施)

- 风险优先数: RPN = S x O x D 的计算与解读

- 新版标准的变化: 为什么不再依赖RPN,而是采用“行动优先级”?

- 行动优先级: 如何根据S、O、D的组合判断风险等级(高、中、低)并确定行动顺序。

- 案例分析: 对一组失效模式进行S、O、D评分,并计算RPN,评估AP。

步骤6:优化

- 目标: 降低失效的风险,制定并分配改进措施。

- 措施的类型:预防措施 vs 探测措施

- 如何制定有效的措施:具体、可执行、可验证

- 措施的责任人与完成期限

- 如何在FMEA表格中记录措施

- 小组讨论: 针对一个高风险的失效模式, brainstorm 有效的预防和探测措施。

步骤7:结果文档化

- 目标: 将整个分析过程和结果形成正式文件。

- FMEA报告的构成要素

- 如何维护和更新FMEA(动态管理)

- FMEA与控制计划、作业指导书的关联

- FMEA知识库的建立与分享

DFEMA实战演练与案例分析 (约3小时)

- 综合案例演练

- 场景: 选择一个相对复杂的真实产品(如:电动剃须刀的刀头总成、汽车的雨刮器系统)。

- 流程:

- 学员分组,扮演不同职能角色。

- 按照七步法,从头到尾完成一个简化版的DFMEA分析。

- 填写DFMEA表格。

- 各小组展示分析结果,讲师进行点评和指导。

- 常见错误与最佳实践分享

- 分析不完整、遗漏关键项目

- S、O、D评分主观、标准不统一

- 措施空洞、不可执行

- FMEA完成后束之高阁,未进行动态更新

- 如何避免:建立FMEA检查表、定期评审、管理层支持

DFEMA的动态管理与高级应用 (约1.5小时)

- FMEA的跟踪与闭环

- 措施执行状态的跟踪方法

- 如何验证措施的有效性(重新评估S、O、D)

- FMEA的更新时机(设计变更、工艺变更、客户反馈后)

- 软件工具辅助

- 介绍主流FMEA软件(如:Jama Connect, ReliaSoft, AIAG-VDA FMEA Excel模板等)

- 软件在协同、数据管理、风险计算方面的优势

- 高级话题简介

- FMEA与功能安全(ISO 26262)的关联

- FMEA与六西格玛(DMAIC)的结合应用

- 基于模型的系统工程与FMEA的融合

答疑与行动计划 (约1小时)

- 课程核心内容回顾

- Q&A 答疑环节

- 制定行动计划

- 引导学员思考:如何将所学知识应用到自己的实际工作中?

- 设定具体的、可衡量的短期目标(如:在下个项目中主导DFMEA分析)。

- 培训效果评估与反馈

培训材料与工具

- 学员手册(包含PPT讲义、空白FMEA表格模板、案例资料)

- AIAG-VDA FMEA手册(第1版)关键章节复印件

- 白板、马克笔、便利贴

- 投影仪、电脑

- (可选)FMEA软件演示版

这份大纲提供了一个专业的框架,您可以根据贵公司的具体行业、产品特点和学员的实际水平进行调整和定制,以达到最佳的培训效果。