黄金期货投资分析报告

报告日期: 2025年10月27日 分析师: [您的姓名/机构] 核心观点: 短期震荡,中期看涨。 黄金期货价格在经历了前期的快速上涨后,目前进入一个关键的盘整期,短期内,价格将受到美国经济数据、美联储政策路径以及美元指数的扰动,呈现高位震荡格局,从中长期来看,全球地缘政治风险、主要央行持续购金以及潜在的全球经济衰退预期,共同构成了黄金价格坚实的上涨基础,建议投资者采取“逢低布局,波段操作”的策略。

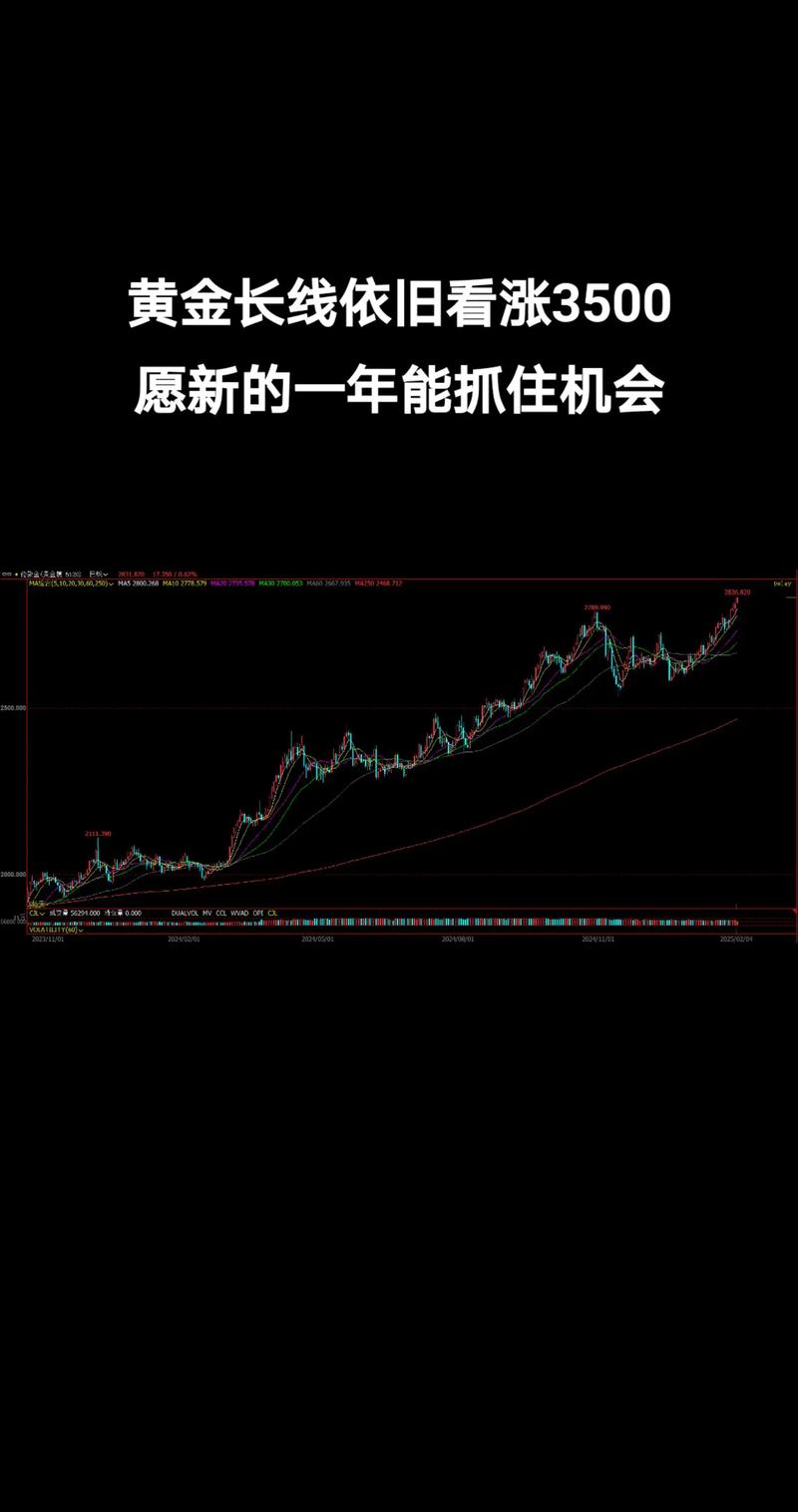

(图片来源网络,侵删)

摘要

- 当前价格: 假设当前COMEX黄金期货价格约为 $1,950/盎司。(注:实际价格请以实时行情为准)

- 近期表现: 价格在突破$2,000/盎司关口后受阻,回落至$1,950附近震荡,显示出多空双方在此区域的激烈争夺。

- 驱动因素:

- 利多因素: 全球地缘政治紧张局势(如俄乌冲突、中东问题)、各国央行(尤其是中国)持续增持黄金储备、美国经济数据走软引发衰退担忧、以及美国高企的政府债务。

- 利空因素: 美联储“Higher for Longer”(更久更高)的利率政策预期、美元指数相对强势、以及美国劳动力市场的韧性。

- 后市展望: 预计黄金价格将在$1,900 - $2,050的区间内进行震荡整理,一旦市场确认美联储加息周期结束并开启降息周期,黄金价格有望突破盘整,开启新一轮上涨行情,目标上看$2,200甚至更高。

宏观经济与基本面分析

黄金作为无息资产,其价格与实际利率(名义利率 - 通胀预期)呈显著的负相关,分析宏观经济和政策走向是研判黄金走势的核心。

美联储货币政策(核心变量)

- 当前状态: 美联储为对抗顽固的通胀,将联邦基金利率维持在22年来的高位,尽管通胀有所回落,但核心通胀依然坚挺,使得美联储官员不断释放“鹰派”信号,强调利率将在更长时间内保持高位。

- 市场预期: 市场普遍预期美联储已接近加息周期的尾声,年内可能不再加息,但首次降息时点预期已从2025年3月推迟至年中甚至更晚。

- 对黄金的影响:

- 短期利空: 高利率环境增加了持有黄金的机会成本,压制了金价,市场对“更久更高”的预期,短期内对金价形成压力。

- 中期利多: 市场对降息的预期是黄金中期上涨的“故事主线”,一旦加息周期结束,实际利率有望下行,黄金的吸引力将显著增强。

美元指数(反向指标)

- 当前状态: 美元指数在经历了2025年的大幅上涨后,目前处于一个相对高位但波动加大的区间,其走势与美国经济表现和美联储政策预期紧密相关。

- 对黄金的影响: 黄金以美元计价,美元走强时,持有其他货币的投资者购买黄金的成本增加,通常对金价形成压制,近期美元的强势是金价未能有效突破$2,000的关键阻力之一,若美国经济数据转弱,美元可能走弱,从而为金价提供支撑。

全球地缘政治风险(避险需求)

(图片来源网络,侵删)

- 当前状态: 俄乌冲突持续、中东地区局势紧张等地缘政治风险事件频发。

- 对黄金的影响: 黄金是传统的避险资产,在不确定性增加时,投资者会寻求黄金等资产来保值,从而推高金价,这是支撑金价的重要“安全垫”。

各国央行购金行为(长期支撑)

- 当前状态: 根据世界黄金协会数据,全球央行已连续多个季度保持净购金状态,中国央行更是连续多月增持黄金,储备量创历史新高,其他新兴市场国家也在增加黄金储备,以实现外汇储备多元化,降低对美元的依赖。

- 对黄金的影响: 央行的持续购金为黄金市场提供了强劲的、结构性的需求支撑,是金价长期牛市的基石。

技术面分析

趋势与关键价位

- 长期趋势: 处于上升通道中,自2025年疫情低点以来,金价整体重心不断上移。

- 中期趋势: 处于盘整蓄势阶段,价格在$1,900 - $2,050区间内反复震荡,等待方向选择。

- 关键支撑位:

- $1,900/盎司: 心理关口,也是前期密集成交区,若跌破,可能看向$1,850 - $1,870区间。

- $1,850/盎司: 强支撑位,是上升通道的下轨附近。

- 关键阻力位:

- $2,050/盎司: 前期高点,是当前盘整区间的上轨,也是短期内需要攻克的重要阻力。

- $2,100/盎司: 强心理关口,若有效突破,将打开新的上涨空间,目标指向$2,200。

技术指标

- 移动平均线: 价格在50日均线(约$1,960)和200日均线(约$1,920)之间运行,显示短期多空平衡。

- 相对强弱指数: RSI指标在50-60区间徘徊,表明市场动能中性偏多,但尚未进入超买区域,仍有上涨空间。

- 成交量与持仓量: 在关键价位附近,成交量放大显示多空博弈激烈,若价格向上突破阻力位时伴随成交量放大,则信号的可靠性更高。

市场情绪与资金流向

- CFTC持仓报告: 观察美国商品期货交易委员会的持仓报告,可以发现大型投机者(对冲基金等)的净多头寸变化,若净多头寸持续增加,表明市场看涨情绪升温;反之,则需警惕。

- ETF持仓: 全球最大的黄金ETF - SPDR Gold Shares (GLD) 的持仓量是市场情绪的晴雨表,近期持仓量保持稳定,显示机构投资者在当前价位选择观望,并未出现大规模撤离或涌入。

投资策略与风险提示

投资策略建议

(图片来源网络,侵删)

-

对于稳健型投资者:

- 策略: 逢低配置,长线持有。

- 操作: 在价格回落至关键支撑位(如$1,920或$1,900)附近时,分批建立中长线多头仓位,目标持有6-12个月以上,无视短期波动,等待美联储降息周期开启带来的主升浪。

-

对于积极型/交易型投资者:

- 策略: 区间波段操作,严格止损。

- 操作:

- 做多: 在价格回调至$1,920-$1,930区域企稳后,轻仓做多,止损设在$1,900下方,目标看向$2,050。

- 做空(谨慎): 若价格在$2,050附近受阻,且出现明确的顶部信号(如长上影线、放量滞涨),可尝试轻仓做空,止损设在$2,060上方,目标看向$1,980。

- 仓位管理: 严格控制单笔交易风险,建议总仓位不超过资金的5%-10%。

风险提示

- 美联储政策转向风险: 如果通胀再次抬头,迫使美联储采取更激进的加息政策,金价将面临巨大下行压力。

- 美国经济“软着陆”风险: 若美国经济表现出超预期的韧性,导致降息预期推迟,美元和美债收益率可能双双走高,对金价形成双重压制。

- 地缘政治缓和风险: 若全球主要地缘政治冲突出现缓和,市场的避险情绪将降温,黄金的避险需求减弱。

- 市场流动性风险: 在重大经济数据发布或央行会议期间,市场可能出现剧烈波动,增加交易风险。

黄金期货市场正处在一个承前启后的关键时期,短期内的震荡行情是对前期涨幅的消化,也是为未来更大行情做准备,宏观面利多因素(地缘风险、央行购金)与利空因素(高利率、强美元)相互交织,导致多空力量暂时均衡。

综合判断,我们维持对黄金的中长期看涨观点。 投资者应密切关注美联储政策信号、美国经济数据以及美元指数的动态,当前阶段,耐心等待价格在支撑位企稳的布局机会,是较为稳妥的策略,黄金作为资产配置中的“压舱石”,其战略价值在未来一段时间内依然不可替代。

免责声明: 本报告仅为信息分享,不构成任何投资建议,期市有风险,入市需谨慎,投资者应根据自身的风险承受能力和投资目标,独立做出决策。