APQP (先期产品质量策划) 培训课程大纲

课程名称: APQP 先期产品质量策划与实战应用

课程目标:

- 理解核心概念: 深入理解APQP的核心理念、目的、五个阶段及其在整个产品生命周期中的重要性。

- 掌握核心工具: 熟练掌握APQP各阶段中使用的核心工具,如FMEA、控制计划、MSA、SPC等的应用时机和方法。

- 提升实战能力: 通过案例分析和小组讨论,学会如何策划和启动一个新项目,识别潜在风险,并制定有效的预防和控制措施。

- 确保客户满意: 理解APQP如何帮助组织满足客户要求(如QS 9000 / IATF 16949),降低成本,提高产品质量和交付能力。

培训对象:

- 新产品开发项目经理、工程师

- 质量保证/控制工程师

- 生产、工艺、制造工程师

- 采购及供应商质量工程师

- 技术管理人员

- 希望系统学习APQP的任何相关人员

培训时长: 建议 3 天 (可根据需求压缩为2天或扩展为5天)

课程大纲

APQP 概述与基础 (约 1.5 小时)

- 引言:为什么需要APQP?

- 案例分享:缺乏前期策划导致的项目失败(成本超支、延迟交付、质量问题召回)

- APQP的定义与核心理念:“第一次就做对”

- APQP的目的:引导资源、促进沟通、早期识别问题、降低成本

- APQP 的基本框架

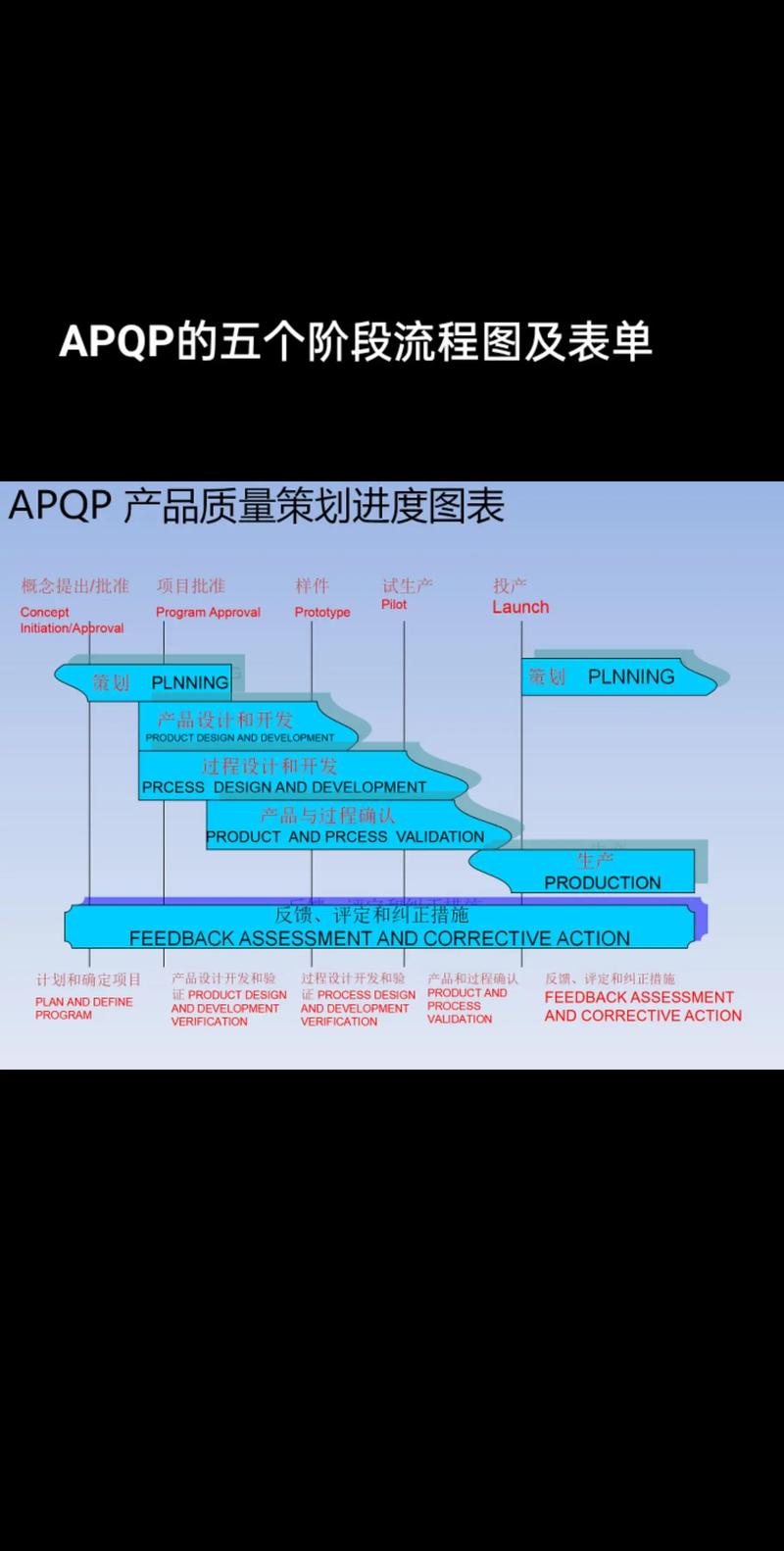

- APQP的五个阶段概述

- APQP与其它质量管理体系的关系(如FMEA, PPAP, MSA, SPC)

- APQP的“十步法”简介

- 团队协作在APQP中的重要性(跨功能团队)

- APQP 的基本原则

- 顾客导向

- 风险预防

- 持续改进

- 基于事实的决策

第一阶段:计划和确定项目 (约 2 小时)

- 阶段目标与输入

- 识别顾客需求和市场机会

- 确定项目可行性和资源

- 关键工具与输出详解

- 顾客的声音: 如何收集和分析客户信息(市场调研、保修数据、焦点小组等)

- 业务计划/营销策略: 对项目的影响

- 产品/过程基准数据: 竞争对手分析

- 产品/过程的设想: 技术可行性、新材料、新工艺

- 可靠性目标: 设定并确认可靠性目标

- 初始材料清单: 如何创建和维护

- 初始过程流程图: 高层次的产品制造步骤

- 初始特殊特性清单: 识别关键产品/过程特性

- 产品保证计划: 概述质量目标、可靠性、耐久性等

- 管理者支持: 获得高层承诺和资源

- 小组练习: 针对一个简单产品,列出其初始VOC和初始特殊特性清单。

第二阶段:产品设计和开发 (约 3 小时)

- 阶段目标与输入

完成产品设计,并验证其可制造性

(图片来源网络,侵删)

(图片来源网络,侵删) - 关键工具与输出详解

- 设计失效模式及后果分析:

- DFMEA的目的、结构、评分标准(SOD)

- 如何进行DFMEA分析(案例分析)

- 设计验证计划和报告

- 可制造性和可装配性设计: 设计如何影响制造

- 设计验证: 确保设计输出满足设计输入

- 设计评审: 正式的评审流程

- 工程图纸和规范: 最终发布

- 新设备、工装和设施要求: 提前规划和采购

- 特殊产品和过程特性清单的最终确定

- 量具/试验设备要求: 初步识别

- 小组可行性承诺和管理者支持

- 设计失效模式及后果分析:

- 小组练习: 针对一个简单的零件(如塑料卡扣),进行DFMEA分析。

第三阶段:过程设计和开发 (约 4 小时)

- 阶段目标与输入

设计制造产品所需的制造系统、过程和控制方法

- 关键工具与输出详解

- 包装标准和规范: 保护产品、便于搬运

- 过程流程图: 详细的生产步骤,识别增值和非增值活动

- 车间平面布置图: 优化物料流动和空间利用

- 过程失效模式及后果分析:

- PFMEA的目的、结构与DFMEA的区别

- 如何分析过程步骤、识别失效模式、评估风险

- 案例分析:一个装配过程的PFMEA

- 试生产控制计划: 针对试生产阶段的控制方法

- 过程指导书: 作业指导书、检验指导书等

- 测量系统分析计划: 评估测量系统的变差

- 初始过程能力研究计划: 评估过程的稳定性和能力

- 包装规范

- 管理者支持

- 小组练习: 基于一个简单的装配过程,绘制过程流程图,并进行PFMEA分析。

第四阶段:产品和过程的确认 (约 3 小时)

- 阶段目标与输入

通过试生产验证制造过程是否能够稳定地生产出满足要求的产品

- 关键工具与输出详解

- 试生产: 在正式生产前的小批量生产

- 测量系统分析:

- MSA的目的、基本概念(偏倚、线性、稳定性、重复性、再现性)

- Gage R&R研究(计数型和计量型)

- 初始过程能力研究:

- SPC基础:控制图原理(如Xbar-R, P图)

- 过程能力指数:Cp, Cpk, Pp, Ppk的计算与解释

- 生产件批准程序:

- PPAP的21项要素详解

- 提交等级(1-5级)的确定

- PPAP的目的和流程

- 生产确认测试: 验证产品是否满足所有工程规范

- 包装评估: 评估包装在运输和仓储中的表现

- 生产控制计划: 批准的、用于大规模生产的最终控制计划

- 质量策划认定和管理者支持

- 案例分析: 展示一份完整的PPAP提交包,并解释各项要求。

第五阶段:反馈、评定和纠正措施 (约 1.5 小时)

- 阶段目标与输入

减少变差,改进质量,提高客户满意度

- 关键活动详解

- 减少变差: 使用SPC监控过程,持续改进

- 顾客满意: 监控客户反馈(如8D报告、投诉)

- 交付和服务: 确保产品交付和售后服务的质量

- 经验教训/最佳实践: 总结项目中的成功经验和失败教训,形成知识库

- APQP的闭环: 如何将第五阶段的反馈输入到下一个新项目的APQP中。

APQP 整体与PPAP (约 2 小时)

- APQP各阶段的逻辑关系与文件清单

- 绘制APQP各阶段的输入、输出和工具关系图,形成全局观。

- 提供一份详细的APQP检查清单。

- PPAP (生产件批准程序) 深度解析

- PPAP的目的:确定供应商是否已正确理解了顾客所有工程设计记录和规范。

- PPAP的21项要素详解(结合案例):

- 设计记录

- DFMEA

- 过程流程图

- PFMEA

- 控制计划

- 测量系统分析

- 全尺寸测量结果

- 材料/性能测试结果

- 初始过程能力研究

- 合格样品

- 外观批准报告

- ...等

- PPAP提交状态:批准、临时批准、拒收。

- 供应商与客户在PPAP中的职责。

综合案例分析与实战演练 (约 3 小时)

- 综合案例:

- 选取一个中等复杂度的产品(如一个简单的电子组件或机械装配)。

- 引导学员从头到尾梳理其APQP流程,展示各阶段的输入、活动和输出。

- 重点演示DFMEA和PFMEA的链接,以及控制计划如何从FMEA中衍生出来。

- 小组实战演练:

- 将学员分组,分配一个虚拟新产品项目。

- 要求各小组在规定时间内,完成项目启动、DFMEA、过程流程图和PFMEA的关键部分。

- 各小组进行成果展示,讲师进行点评和指导。

答疑与行动计划 (约 0.5 小时)

- 课程核心要点回顾

- Q&A 答疑环节

- 制定个人/团队行动计划: 如何将所学知识应用到实际工作中。

- 培训效果评估

培训方式建议:

- 理论讲授: 系统讲解APQP的框架、概念和工具。

- 案例分析: 使用真实的行业案例,加深理解。

- 小组讨论: 针对特定问题进行讨论,激发思考。

- 实战演练: 通过动手练习,掌握工具的使用方法。

- 视频教学: 播放相关工具(如FMEA、SPC)的讲解视频。

- 互动问答: 保持学员的参与度和专注力。

这份大纲提供了一个全面的框架,您可以根据具体的培训需求进行灵活调整,祝您的培训圆满成功!

(图片来源网络,侵删)

(图片来源网络,侵删)